金属疲劳

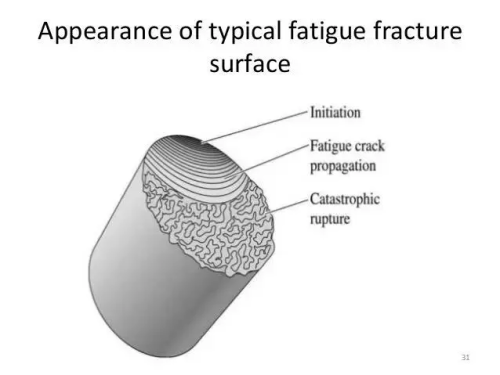

编辑在材料科学中,疲劳是由于循环载荷引起的材料裂纹的产生和传播。一旦疲劳裂纹开始出现,它会随着每个加载循环少量增长,通常会在断裂表面的某些部分产生条纹。

裂纹将继续增长,直到达到临界尺寸,当裂纹的应力强度因子超过材料的断裂韧性时,就会发生这种情况,从而导致结构的快速扩展和典型的完全断裂。

传统上,疲劳与金属部件的失效有关,这导致了金属疲劳一词。在十九世纪,金属铁路车轴的突然失效被认为是由于断口表面脆性而使金属结晶造成的,但后来这种说法被推翻了。大多数材料,例如复合材料、塑料和陶瓷,似乎都会经历某种与疲劳相关的失效。

为帮助预测部件的疲劳寿命,使用试样进行疲劳试验,通过施加恒幅循环载荷并对数千次循环中测得的裂纹扩展进行平均来测量裂纹扩展速率。然而,也有一些特殊情况需要考虑,其中裂纹扩展速率与恒幅测试获得的速率相比有显着差异。例如接近阈值或应用过载后小负载发生的增长率降低; 以及与短裂纹相关或在施加欠载后裂纹扩展速率增加。

如果载荷高于某个阈值,微观裂纹将开始在应力集中处出现,例如金属中的孔、持久滑移带 (PSB)、复合界面或晶界。导致疲劳损坏的应力值通常远小于材料的屈服强度。

疲劳阶段

编辑从历史上看,疲劳已分为需要 104 次以上循环才能失效的高周疲劳区域(其中应力低且主要是弹性)和低周疲劳区域(其中具有显着的塑性)。实验表明,低周疲劳也是裂纹扩展。

高循环和低循环的疲劳失效都遵循相同的基本步骤:裂纹萌生、裂纹扩展阶段 I 和 II,最后是最终失效。要开始这个过程,裂纹必须在材料中成核。

该过程可能发生在金属样品中的应力上升处或聚合物样品中具有高空隙密度的区域。这些裂纹首先在阶段 I 裂纹沿着晶面扩展缓慢,此处的剪应力最 高。

一旦裂纹达到临界尺寸,它们就会在 II 阶段裂纹沿垂直于施加力的方向快速扩展。这些裂缝最终会导致材料的最终失效,通常是脆性灾难性的。

裂纹萌生

疲劳失效前初始裂纹的形成是一个单独的过程,由金属样品中的四个离散步骤组成。该材料将形成细胞结构并响应施加的载荷而硬化。考虑到对应变的新限制,这会导致施加应力的幅度增加。这些新形成的细胞结构最终会随着持久滑移带 (PSB) 的形成而分解。材料中的滑移局限在这些 PSB 处,并且夸大的滑移现在可以作为形成裂纹的应力集中点。

裂纹的成核和增长到可检测的尺寸是造成裂纹过程的大部分原因。正是由于这个原因,循环疲劳失效似乎突然发生,材料的大部分变化在没有破坏性测试的情况下是不可见的。即使在正常的延展性材料中,疲劳失效也类似于突然的脆性失效。

PSB 引起的滑移面导致材料表面的侵入和挤压,通常成对出现。这种滑移不是材料内部的微观结构变化,而是材料内部位错的传播。与光滑的界面不同,侵入和挤压会导致材料表面类似于一副纸牌的边缘,并非所有纸牌都完美对齐。滑动引起的侵入和挤压会在材料上形成极其精细的表面结构。由于表面结构尺寸与应力集中因子成反比,PSB 引起的表面滑移会导致裂缝开始。

如果裂纹在预先存在的应力集中处形成,例如材料中的夹杂物或由尖锐的内角或圆角引起的几何应力集中处,也可以完全绕过这些步骤。

裂纹扩展

大部分疲劳寿命一般消耗在裂纹扩展阶段。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/215262/