过程能力

编辑在质量管理中,过程能力检查可测量质量特性的频率分布与为该特性指定的公差之间的关系。 调查的目的是对产生该特征的过程的“质量能力”作出陈述。

方法

编辑工艺稳定性基本要求

进行过程能力公认的基本要求是过程的稳定性。 这里的稳定性意味着该过程每天、每小时都提供一致且可预测的结果。 过程稳定性的证据由质量控制图的管理和评估提供,其中显示了来自过程的随机样本数据。

如果过程不稳定,则必须首先使过程处于受控状态(受控过程,“受统计控制”)。 只有当过程交付稳定的结果时,过程能力才能开始。

控制图数据的评估

如果过程在整个观察期内稳定,则评估现有控制图数据:

- 确定过程平均值(所有测量值的算术平均值),

- 根据控制图数据计算过程的标准差估计值。

过程潜力

过程电位 Cp 是公差范围与过程扩展的商:

C p = 公差范围过程展开

过程散布在此定义为 6 个标准差。 因此,Cp 值为 1.00 意味着特征的上限和下限之间的差异恰好是观察到的特征标准偏差的六倍。

此计算中不包括对该特性观察到的平均值。 因此,Cp 指数仅反映过程的潜力,即如果平均值正好位于公差范围的中点,则可以观察到的质量能力。

过程能力

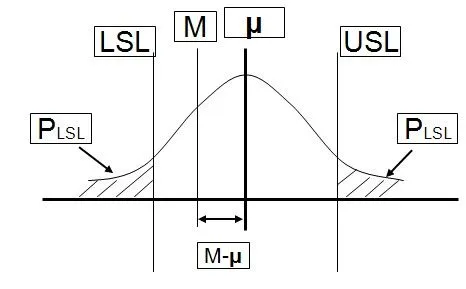

过程能力指数 CpK 描述了过程的实际质量能力,现在除了公差范围和过程分布之外,还考虑了过程平均值的位置。

在最 好的情况下(过程平均值正好在公差范围的中间)CpK = Cp; 否则CpK < CP

制程能力的目标值

以前,Cpk 值至少为 1.00(最近的公差限值与过程平均值的距离至少为 3 个标准差)被认为是足够的,后来要求提高到 1.33(4 个标准差)。 在现代思维中,2.00 的 Cp 值(公差范围的宽度对应于 ±6 个标准偏差的分布,因此是六西格码)通常与 1.67 的 Cpk 值(最近的公差限值与过程平均值的距离为至少 5 个标准偏差)定义为理想目标。

非正态分布数据的替代计算方法

在上图中,假设特征数据近似正态分布。 对于其他分布形式,还有其他计算方法。

意义

编辑当然,计算出的指数只有在过程以一致的方式工作(保持受控)时才有意义。

即使调查被称为过程能力,也应该记住,计算的能力指数仅适用于一个特性:同一过程产生的其他特性可能具有完全不同的质量能力。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/355682/