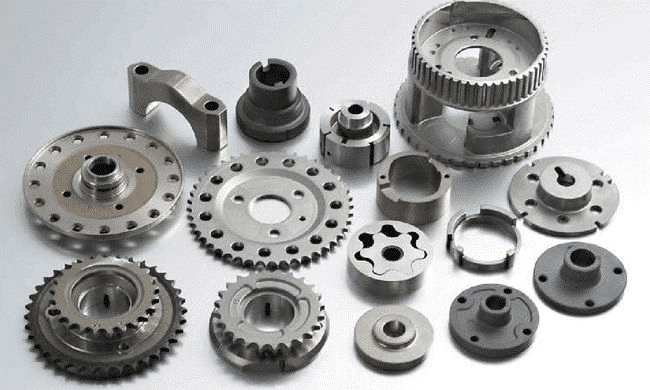

粉末冶金

编辑粉末冶金 (PM) 是一个术语,涵盖了用金属粉末制成材料或部件的各种方式。 PM 工艺可以减少或消除制造过程中对减材工艺的需求,从而降低材料损失并降低最终产品的成本。

粉末冶金还用于制造无法通过其他方式熔化或成型的独特材料。 这种类型的一个非常重要的产品是碳化钨 (WC)。 WC 用于切割和成型其他金属,由与钴结合的 WC 颗粒制成。 它在工业中广泛用于多种类型的工具,全球约有 50,000 吨/年 (t/y) 由 PM 制造。 其他产品包括烧结过滤器、多孔含油轴承、电触点和金刚石工具。

自 2010 年代工业生产规模的基于金属粉末的增材制造 (AM) 出现以来,选择性激光烧结和其他金属 AM 工艺是具有商业重要性的粉末冶金应用的新类别。

概览

编辑粉末冶金压制和烧结工艺通常包括三个基本步骤:粉末混合(粉碎)、压模和烧结。 压实通常在室温下进行,而高温烧结过程通常在大气压和仔细控制气氛成分的情况下进行。 可选的二次加工,如压印或热处理,通常用于获得特殊性能或提高精度。

一种较早的方法,仍然用于制造约 1 Mt/y 的铁基合金结构部件,是将精细(<180 微米)金属(通常为铁)粉末与添加剂混合的过程,例如 润滑蜡、碳、铜和/或镍,将它们压入所需形状的模具中,然后在受控气氛中加热压缩材料(生坯)以通过烧结结合材料。 这会生产出精密零件,通常非常接近模具尺寸,但具有 5-15% 的孔隙率,因此具有低于锻钢的性能。 在过去的五十年里,已经开发了其他几种 PM 工艺。 这些包括:

- 粉末锻造:将通过传统压制和烧结方法制成的预制件加热,然后热锻至全密度,从而产生实际的锻造性能。

- 热等静压 (HIP):将粉末(通常是气雾化的球形)填充到模具中,模具通常由合适形状的金属罐组成。 振动罐,然后抽真空并密封。 然后将其放置在热等静压机中,加热至约 0.7 的同系温度,并承受约 100 MPa(1000 巴,15,000 psi)的外部气压数小时。 这导致具有锻造或更好性能的全密度成型部件。 HIP于1950-60年代发明,并于1970-80年代进入吨位生产。 2015 年,它用于生产约 25,000 吨/年的不锈钢和工具钢,以及用于喷气发动机的高温合金的重要部件。

- 金属注射成型 (MIM):在这里,通常非常细(<25 微米)和球形的粉末与塑料或蜡粘合剂混合以接近xxx固体含量,通常约为 65vol%,然后注射成型以形成 复杂几何体的绿色部分。 然后将该部件加热或以其他方式处理以去除粘合剂(脱脂),得到棕色部件。 然后将该部件烧结并收缩约 18%,得到复杂且致密度为 95-99% 的成品部件(表面粗糙度约 3 微米)。 发明于 1970 年代,产量自 2000 年以来有所增加,2014 年全球产量估计为 12,000 吨,价值 12.65 亿欧元。

- 电流辅助烧结 (ECAS) 技术依靠电流来致密化粉末,其优点是可以显着缩短生产时间(从最慢的 ECAS 的 15 分钟到最快的几微秒),并且不需要长时间的炉热 并允许接近理论密度,但具有简单形状的缺点。 由于直接烧结的可能性,ECAS 中使用的粉末可以避免粘合剂,无需预压和压坯。 模具是为最终零件形状设计的,因为粉末在施加压力下填充型腔时会致密化,从而避免了非各向同性烧结引起的形状变化问题和高温下重力引起的变形。 这些技术中最常见的是热压,它已被用于生产建筑行业使用的金刚石工具。 放电等离子烧结和电烧结锻造是两种现代工业商业 ECAS 技术。

- 增材制造 (AM) 是一种相对新颖的技术系列,它使用金属粉末(以及塑料等其他材料)通过激光烧结或熔化来制造零件。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/194700/