直接还原铁

编辑直接还原铁 (DRI),也称为海绵铁,是通过还原气体或从天然气或煤中产生的元素碳将铁矿石(以块状、球状或粉末状)直接还原成铁而生产的。 许多矿石适合直接还原。

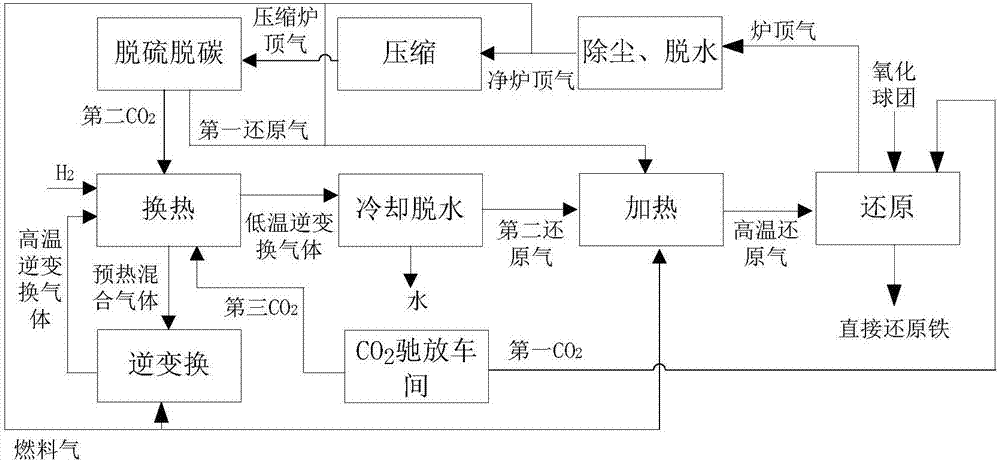

直接还原是指在低于铁熔点的温度下将氧化铁还原为金属铁的固态过程。 还原铁得名于这些过程,一个例子是在存在还原气合成气(氢和碳的混合物)的情况下,在 800 至 1,200 °C(1,470 至 2,190 °F)的高温下加热铁矿石 一氧化碳。

过程

编辑直接还原工艺大致可分为两类:基于气体的和基于煤的。 在这两种情况下,该过程的目的都是去除各种形式的铁矿石(分级矿石、精矿、球团矿、轧屑、炉尘等)中所含的氧,以便将矿石转化为金属铁,而无需 熔化(低于 1,200 °C (2,190 °F))。

直接还原过程相对节能。 使用直接还原铁制造的钢需要的燃料要少得多,因为不需要传统的鼓风炉。 DRI 最常使用电弧炉制成钢材,以利用 DRI 产品产生的热量。

好处

编辑开发直接还原工艺是为了克服传统高炉的困难。 DRI 工厂不必像鼓风炉那样属于综合钢铁厂的一部分。 直接还原厂的初始资本投资和运营成本低于综合钢厂,更适合高品位焦煤供应有限但废钢通常可回收利用的发展中国家。 许多其他国家/地区使用该过程的变体。

有助于使 DRI 经济的因素:

- 直接还原铁的铁含量与生铁大致相同,总铁含量通常为 90-94%(取决于原矿的质量),因此它是小型工厂使用的电炉的极佳原料,允许 他们使用较低等级的废钢来生产剩余的炉料或生产更高等级的钢材。

- 热压块铁 (HBI) 是 DRI 的一种压缩形式,旨在便于运输、处理和存储。

- 热直接还原铁 (HDRI) 是直接从还原炉中热运输到电弧炉中的 DRI,从而节省了能源。

- 直接还原工艺使用球团铁矿石或天然块矿。 一个例外是流化床工艺,它需要经过分级的铁矿石颗粒。

- 直接还原过程可以使用被惰性气体污染的天然气,避免将这些气体移除以用于其他用途。 但是,还原气体的任何惰性气体污染都会降低该气流的效果(质量)和工艺的热效率。

- 在澳大利亚北部等地区均有矿粉和天然气原料供应,避免了天然气的运输成本。 在大多数情况下,DRI 工厂位于天然气源附近,因为运输矿石比运输天然气更具成本效益。

- DRI 方法可生产 97% 的纯铁。

- 为了消除钢铁制造过程中对化石燃料的使用,可使用可再生氢气代替合成气来生产 DRI。

问题

编辑如果不加以保护,直接还原铁极易氧化和生锈,通常会被快速进一步加工成钢材。 大块铁也可以着火,因为它是自燃的。 与几乎是纯金属的高炉生铁不同,DRI 含有一些硅质脉石(如果是用废料制成,而不是用天然气直接还原铁制成的新铁),需要在炼钢过程中将其去除。

历史

编辑生产海绵铁然后对其进行加工是中东、埃及和欧洲最早用于获取铁的方法,至少在 16 世纪之前一直在使用。

bloomery 技术的优点是可以在较低的炉温下获得铁,仅约 1,100 °C 左右。 与高炉相比,缺点是一次只能生产少量。

化学

编辑通过用一氧化碳或氢气还原,以下反应依次将赤铁矿(来自铁矿石)转化为磁铁矿,将磁铁矿转化为氧化亚铁,并将氧化亚铁转化为铁。

渗碳产生渗碳体(Fe3C):

3 Fe + CH 4 ⟶ Fe 3 C + 2 H 2 {dISPlaystyle {ce {3 Fe + CH4 -> Fe3C + 2H2}}}3 Fe + 2

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/242669/