304不锈钢(304 stainless steel)是不锈钢中常见的一种材质,属于奥氏体型不锈钢,业内也叫做18/8不锈钢。 “304”牌号是美国不锈钢标准中的牌号名称 。在中国2007年制定的不锈钢牌号标准GB-T20878-2007中,与之对应的牌号是06Cr19Ni10。

发展简史

编辑20世纪初L.B.Guillet和A.MPortevin在法国分别于1904~1906年和1909~1911年、W.Giesen在英国于1907~1909年分别发现了Fe-Cr和Fe-Cr-Ni合金的耐腐蚀性能。P.Monnartz于1908~1911年在德国提出了不锈性和钝化理论的许多观点,从此开始了世界不锈钢的历史。工业用不锈钢的发明开始于1912年,H.Brearly1912~1913年在英国开发了含Cr 12%~13%的马氏体不锈钢。C.Dantsizen于1911~1914年在美国开发了含Cr 14%~16%、C 0.07%-0.15%的铁素体不锈钢。E.Maurer、B.Strauss于1912~1914年在德国开发了含C<1%、Cr15%~40%、Ni<20%的奥氏体不锈钢。1924年,英国Firth Brown实验室的William A. Hatfield通过改进“V2A”,发明304不锈钢(含铬18%、镍8%,简称“18-8”)。1927年,克虏伯生产的铬25-镍20合金(即后来的“310”不锈钢)获专利权。1929年,B.Strauss取得了低碳18-8(Cr约18%,Ni约8%)不锈钢的专利权。为了解决18-8钢的敏化态晶间腐蚀,1931年德国E.Houdreuot发明了含T的18-8不锈钢。几乎与此同时,在法国的Unieux实验室发现了奥氏体不锈钢中含有铁素体时,钢的耐晶间腐蚀性能会得到明显改善,从而开发了a+r双相不锈钢。1933年,美国钢铁学会(AISI)制定了铸造不锈钢编号方法。1946年,美国的RSmithetal研制了马氏体沉淀硬化型不锈钢17-4PH;随后既具有高强度又可进行冷加工成型的半奥氏体沉淀硬化不锈钢17-7PH和PH15-7Mo等相继问世。至此,不锈钢中的主要钢类,即马氏体、铁素体、奥氏体、a+y双相以及沉淀硬化型等不锈钢基本齐全。1959年,德国标准化学会(DIN)建立了一套钢铁材料五位数编号系统。同时,还用化学符号与表示元素百分比的数字给每种合金命名,后来欧洲、国际标准化组织、俄罗斯、中国等也采用了这种命名方法。1996年,国际不锈钢论坛(ISSF)成立。1998年2月,中国首个全国性不锈钢行业组织—中国特钢企业协会不锈钢分会在北京成立。

生产工艺

编辑

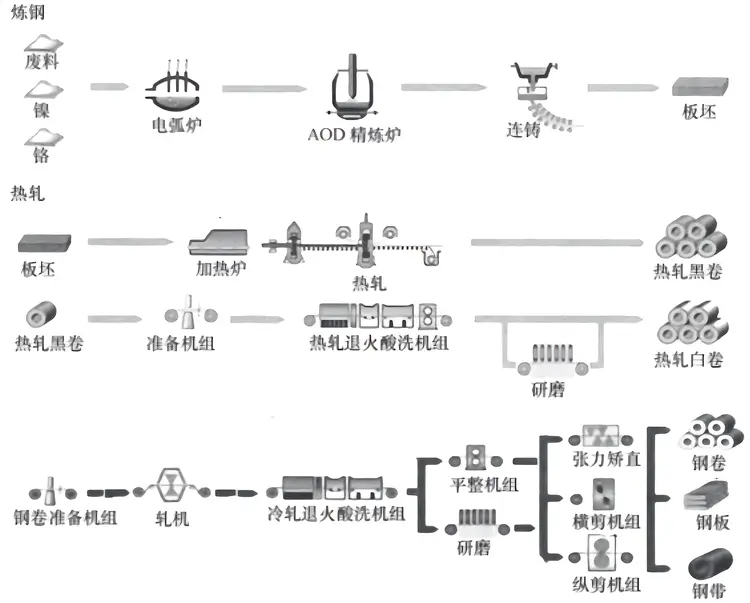

不锈钢生产工艺流程图

冶炼工艺

不锈钢冶炼工艺主要有两步法和三步及将镍铁冶炼、铬铁冶炼与氟[fú]氧精炼炉、真空吹氧脱碳法、钢包精炼组合的生产工艺等。其中两步法工艺产量约占70%,三步法工艺产量约占20%。两步法不锈钢代表工艺路线为EAF(电弧炉)→AOD(氧精炼炉),其中EAF主要用于熔化废钢和合金原料,生产不锈钢预熔体,不锈钢预熔体再进入到AOD炉中冶炼成合格的不锈钢钢水。两步法可生产除了超低碳、氮不锈钢外95%的不锈钢品种。三步法的基本工艺流程为:初炼炉→复吹转炉/AOD炉→VOD(真空吹氧脱碳法)。三步法是在两步法的基础上增加了深脱碳的环节,产品质量高,氮、氢、氧和夹杂物含量低,可生产的品种范围广。将镍铁冶炼、铬铁冶炼与AOD、VOD、LF(钢包精炼)组合是采用红土矿冶炼镍铁的新型生产工艺,将奥氏体不锈钢的生产推进到一个新的阶段,如采用矿热炉镍铁水直接兑入AOD,由AOD独立完成初炼和精炼炉的工艺,具有成本低廉、流程短的优势。

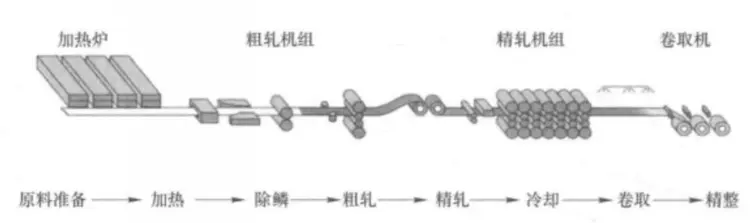

热轧工艺

不锈钢热轧工艺有连续式热轧和现代炉卷轧机两种生产工艺,这两种生产工艺在粗轧机之前是相同的。钢坯在步进梁式加热炉加热,出炉钢坏经高压水除鳞后,在带有立辊[gǔn]的四辊可逆式粗轧机轧制5~7次,轧制到30~50mm,送入热连轧精轧机组或炉卷轧机轧到成品厚度。其工艺流程为:合格无缺陷连铸坏→加热炉→粗除鳞机→粗轧机组→中间保温设备→飞剪→精除鳞机→精轧机组→层流冷却→卷取机→打捆→称重→喷印。

不锈钢热轧工艺流程图

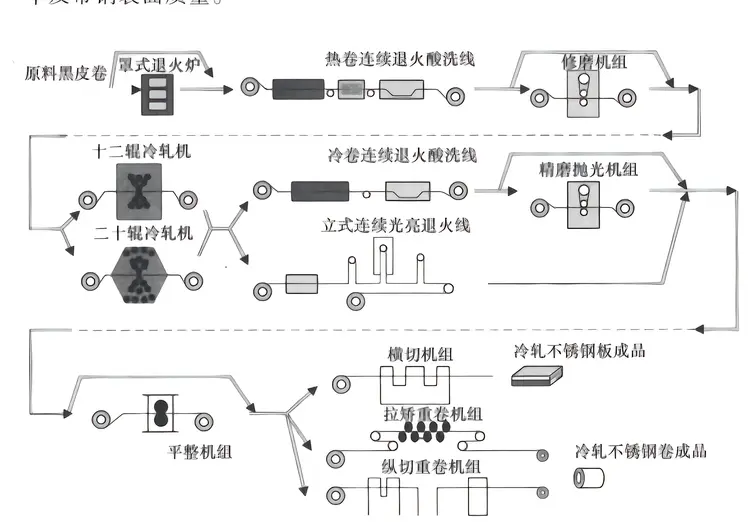

冷轧工艺

不锈钢冷轧工艺主要包括冷轧及酸洗、退火工艺等。其工艺流程为:热轧黑卷→退火→热卷连续退火酸洗→修磨→十二/二十辊冷轧→冷卷连续退火酸精磨→平整→卷曲或切割→打捆→称重→喷印。具体为:热轧来的黑卷经热酸洗退火线的六银轧机在常温下轧制,厚度变薄,进入脱脂段去除表面的油污后,到退火炉内退火,改变内应力。利用抛丸机和酸洗除去带钢表面的鳞皮,另外对不锈钢表面进行钝化处理,提高带钢的耐蚀性。热线处理完的钢卷或是修磨过的钢卷送入十二辊/二十辊轧机轧制,使带钢厚度再度变薄。轧制出的带钢再到冷线退火炉进行再结晶退火,改善带钢表面的质量。最后由平整机组来控制带钢的延伸率及带钢表面质量。

不锈钢冷轧工艺流程

材料特性

编辑304不锈钢具有优良的不锈耐腐蚀性能和较好的抗晶间腐蚀性能。对氧化性酸,如在浓度≤65%的沸腾温度以下的硝酸中,具有很强的抗腐蚀性。对碱溶液及大部分有机酸和无机酸亦具有良好的耐腐蚀能力;具有优良的冷热加工和成型性能。可以加工生产板、管、丝、带、型各种产品,适用于制造冷徽、深冲、深拉伸成型的零件;低温性能较好。在-180C条件下,强度、伸长率、断面收缩率都很好,由于没有脆性转变温度,常在低温下使用;具有良好的焊接性能。可采用通常的焊接方法焊接,焊前焊后均不需热处理;常温下具有稳定的奥氏体组织等优势。304不锈钢也存在力学强度较低,切削性能较差,不能通过常规的合金相变提高其强度,大截面尺寸钢件焊接后对晶间腐蚀敏感,在含 c1水中(包括湿态大气)对应力腐蚀非常敏感等不足之处。

性能参数

编辑以上信息参考资料

化学成分

编辑304不锈钢是铬-镍不锈钢,含有约18%铬和8%镍,其化学成分的含量范围如下表所示:以上信息参考资料

应用领域

编辑304奥氏体不锈钢(即0Cr18Ni9不锈钢)具有良好的耐腐蚀性能和较好的抗晶间腐蚀性能、耐热性能和低温强度及综合机械性能,在许多氧化性酸中都具有优良的耐腐蚀性能,在碱溶液、大部分有机酸和无机酸中以及大气、水和蒸汽中也具有较强的耐腐蚀性能。因此被广泛应用于食品、医疗、化工、电子工业、家具装饰等行业。

304不锈钢水杯

304不锈钢针头

304不锈钢压力储罐

304不锈钢灶具

304不锈钢配电箱

衍生材料

编辑改变碳含量

304L为超低碳的304钢。降低碳含量可以改善耐蚀性能,特别是304钢对焊后的晶间腐蚀敏感性 ,在满足力学强度要求的条件下,可用于制造大截面尺寸的焊接件。304H,将碳含量提高到 0.10%,增加304钢的强度 ,并使奥氏体更加稳定 ,比304钢更适于在低温环境和无磁部件方面使用。

加入氮元素

304N(SUS304N1)、XM-21(SUS304N2)、304LN等都是。由于氮的固溶强化作用,提高了 304 和 304L 钢的强度,且不显著隆低钢的塑性和韧性,同时钢的耐晶间腐蚀性、耐点蚀和缝隙腐蚀性都有进一步改善。

加入铜含量

铜使奥氏体更加稳定,一方面可以提高钢的不锈性和耐蚀性,特别是对还原性介质(如硫酸)的耐蚀性更好;另方面则降低钢的强度和冷加工硬化倾向,改善钢的塑性。如S30430 (06Cr18Ni19Cu3、SUSXM7)、SUS304J3(06Cr18Ni19Cu2)等,这些钢与304比,在较小变形力的作用下,可获得更大的冷变形,更适于冷、冷挤压作紧固件用或深冲、拉伸等用途。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/587280/

繁体中文

繁体中文