热加工

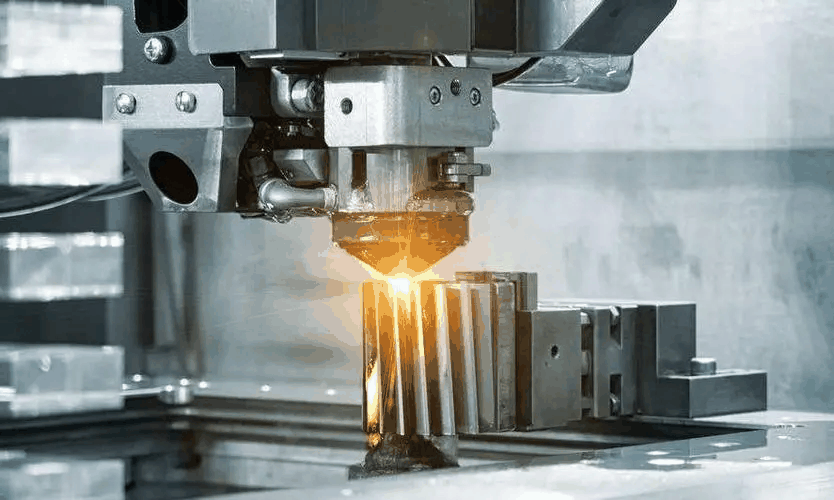

编辑在冶金学中,热加工是指金属在高于其再结晶温度时发生塑性变形的过程。 高于再结晶温度允许材料在变形过程中再结晶。 这一点很重要,因为再结晶可以防止材料发生应变硬化,从而最终保持较低的屈服强度和硬度以及较高的延展性。 这与冷加工形成对比。

许多种类的加工,包括轧制、锻造、挤压和拉拔,都可以用铁水完成。

温度

编辑热加工温度的下限由其再结晶温度决定。 作为指导原则,材料的热加工温度下限是其熔化温度的 60%(绝对温标)。 热加工的上限由多种因素决定,例如:过度氧化、晶粒长大或不希望的相变。 在实践中,通常首先将材料加热到上限,以保持尽可能低的成型力,并最大限度地延长可用于热加工工件的时间。

任何热加工过程中最重要的方面是控制工件的温度。 传递给工件的能量的 90% 转化为热量。 因此,如果变形过程足够快,工件的温度应该升高,然而,这在实践中通常不会发生。 大部分热量通过工件表面散失到较冷的工具中。 这会导致工件中出现温度梯度,通常是由于横截面不均匀,其中较薄的部分比较厚的部分温度低。 最终,这会导致较冷、延展性较差的表面开裂。 最小化问题的一种方法是加热工具。 工具越热,损失的热量就越少,但随着工具温度的升高,工具寿命会缩短。 因此,必须妥协加工温度; 通常,热加工工具被加热到 500–850°F (325–450°C)。

优点和缺点

编辑优点是:

- 屈服强度降低,因此更容易工作并使用更少的能量或力

- 延展性增加

- 升高的温度会增加扩散,从而消除或减少化学不均匀性

- 孔隙可能会在变形过程中缩小或完全闭合

- 在钢中,弱的、延展性的面心立方奥氏体微观结构发生变形,而不是在较低温度下发现的强体心立方铁素体微观结构

通常热加工的初始工件最初是铸造的。 从微观结构的角度来看,铸件的微观结构并不能优化工程性能。 热加工改善了工件的工程性能,因为它用具有细小球形晶粒的微观结构代替了微观结构。 这些晶粒增加了材料的强度、延展性和韧性。

还可以通过重新定向夹杂物(杂质)来改善工程性能。 在铸造状态下,夹杂物是随机取向的,当与表面相交时,夹杂物可能成为裂纹的传播点。 当材料经过热加工时,夹杂物往往会随着表面轮廓流动,从而产生纵梁。 作为一个整体,弦创建了一个流动结构,其中属性是各向异性的(根据方向不同)。 通过平行于表面定向的纵梁,它加强了工件,特别是在断裂方面。 纵梁充当裂纹抑制器,因为裂纹会通过纵梁而不是沿着它传播。

缺点是:

- 金属与周围大气之间发生不良反应(工件结垢或快速氧化)

- 由于热收缩和不均匀冷却引起的翘曲,公差精度较低

- 由于各种原因,整个金属的晶粒结构可能会有所不同

- 需要某种加热装置,例如燃气炉或柴油炉或感应加热器,这可能非常昂贵

进程

编辑- 滚动

- 热轧

- 热纺

- 挤压

- 锻造

- 绘图

- 旋转穿孔

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/242679/