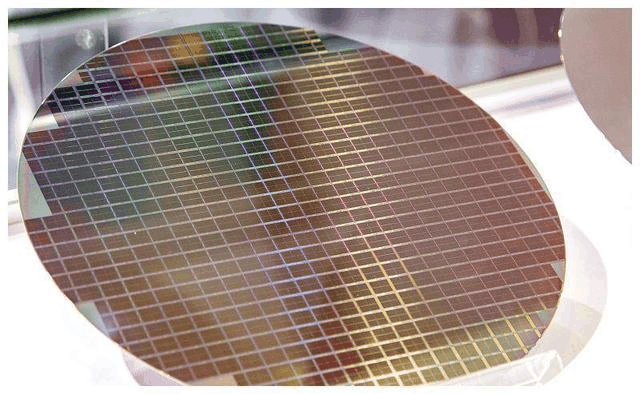

晶圆

编辑在电子产品中,晶圆(也称为切片或基板)是半导体的薄片,例如晶体硅 (c-Si),用于制造集成电路,在光伏器件中用于制造太阳能电池。 晶圆用作内置于晶圆内和晶圆上的微电子设备的基板。 它经历了许多微加工过程,例如掺杂、离子注入、蚀刻、各种材料的薄膜沉积和光刻图案化。 最后,单个微电路通过晶圆切割分离并封装为集成电路。

历史

编辑在半导体或硅晶圆行业,晶圆一词出现于 1950 年代,用于描述半导体材料的圆形薄片,通常是锗或硅。 圆形来自通常使用 Czochralski 方法生产的单晶锭。

制作

编辑编队

编辑晶圆由高纯度、几乎无缺陷的单晶材料制成,纯度为 99.9999999% (9N) 或更高。一种形成结晶晶圆的工艺被称为 Czochralski 法,由波兰化学家 Jan Czochralski 发明。 在此过程中,通过从熔体中拉出籽晶,形成圆柱形的高纯度单晶半导体锭(例如硅或锗),称为晶锭。 施主杂质原子,例如硅中的硼或磷,可以以精确的量添加到熔融的本征材料中,以掺杂晶体,从而将其变成 n 型或 p 型的非本征半导体。

然后用晶圆锯(一种线锯)对晶锭进行切片,进行机加工以提高平整度,进行化学蚀刻以去除加工步骤中的晶体损伤,最后抛光形成晶圆。 光伏晶圆的尺寸为 100-200 平方毫米,厚度为 100-500 微米。 电子产品使用的晶圆尺寸从 100 到 450 毫米不等。 制造的最大晶圆直径为 450 毫米,但尚未普遍使用。

清洁、纹理化和蚀刻

编辑用弱酸清洗晶圆以去除不需要的颗粒。 有几种标准清洁程序可确保硅晶圆表面无污染。 最有效的方法之一是 RCA 清洁。当用于太阳能电池时,晶圆经过纹理处理以形成粗糙表面,以增加表面积,从而提高效率。 生成的 PSG(磷硅酸盐玻璃)在蚀刻过程中从晶圆边缘去除。

晶圆特性

编辑标准晶圆尺寸

编辑硅

硅晶圆的直径从 25.4 毫米(1 英寸)到 300 毫米(11.8 英寸)不等。 半导体制造厂,俗称晶圆厂,由它们使用工具生产的晶圆的直径来定义。 直径逐渐增加以提高吞吐量并降低成本,目前最先进的晶圆厂使用 300 毫米,并建议采用 450 毫米。 英特尔、台积电和三星分别对 450 毫米原型(研究)晶圆厂的出现进行研究,但仍存在严重障碍。

使用硅以外的材料生长的晶圆将具有与相同直径的硅晶圆不同的厚度。 晶圆厚度由所用材料的机械强度决定; 晶圆必须足够厚以支撑其自身重量而不会在处理过程中破裂。 表中的厚度与引入该工艺的时间有关,目前不一定正确,例如 IBM BiCMOS7WL 工艺是在 8 英寸晶圆上进行的,但这些厚度只有 200 μm。 晶圆的重量随着其厚度和直径的增加而增加。

晶圆尺寸的历史增长

一个单位的晶圆制造步骤,例如一个蚀刻步骤,可以生产出与晶圆面积增加成比例的更多芯片,而单位制造步骤的成本上升速度比晶圆面积慢。 这是增加晶圆尺寸的成本基础。 2000 年初开始从 200 毫米晶圆转换为 300 毫米晶圆,并将每个芯片的价格降低了约 30-40%。 更大直径的晶圆允许每个晶圆有更多的管芯。

光伏

到 2020 年,M1 晶圆尺寸(156.75 毫米)正在中国逐步淘汰。各种非标准晶圆尺寸已经出现,因此正在努力全面采用 M10 标准(182 毫米)。 与其他半导体制造工艺一样,降低成本一直是这种尝试增加尺寸的主要驱动因素,尽管存在差异。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/242832/