刻蚀

编辑蚀刻用于微加工,以在制造过程中从晶片表面化学去除层。 蚀刻是一个极其重要的工艺模块,每个晶圆在完成之前都经过许多蚀刻步骤。

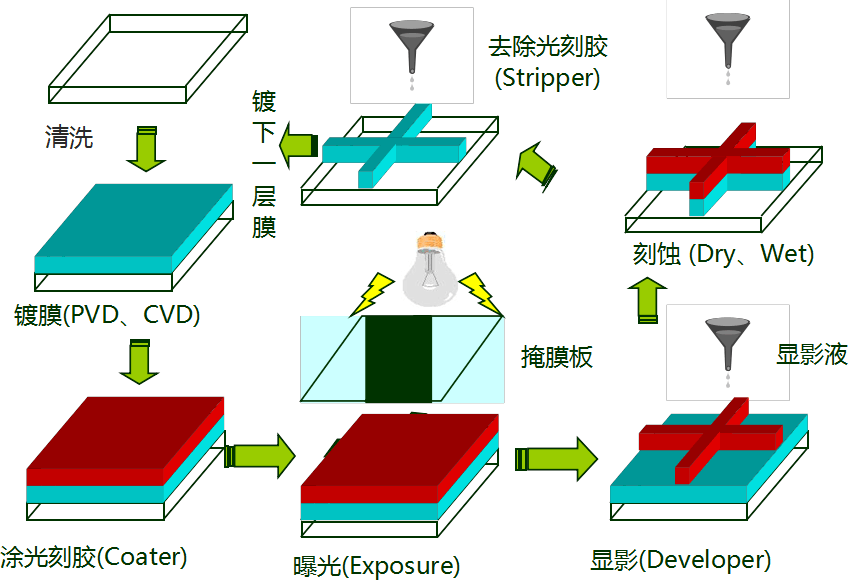

对于许多蚀刻步骤,部分晶片通过抗蚀刻的掩蔽材料保护免受蚀刻剂影响。 在一些情况下,掩蔽材料是已经使用光刻法图案化的光致抗蚀剂。 其他情况需要更耐用的掩模,例如氮化硅。

方向相关蚀刻

编辑- 溶于水的 KOH 颗粒(自热)

- 蚀刻速率{110} > {100} >> {111}

- 光刻胶可以用作蚀刻掩模,最好的蚀刻光刻胶是氮化物

- 例如,KOH 中 Si 的蚀刻速率取决于晶面

- 在低温下你有高选择性(蚀刻速率较慢),在高温下你的选择性会下降(较高蚀刻速率)

通过升高温度,蚀刻速率增加,但选择性降低。 蚀刻速率和蚀刻选择性之间存在折衷。

品质因数

编辑如果蚀刻旨在在材料中形成空腔,则可以使用蚀刻时间和已知的蚀刻速率大致控制空腔的深度。 但更常见的是,蚀刻必须完全去除多层结构的顶层,而不会损坏底层或掩模层。 蚀刻系统执行此操作的能力取决于两种材料的蚀刻速率比率(选择性)。

一些蚀刻会削弱掩模层并形成具有倾斜侧壁的空腔。 底切的距离称为偏差。 具有大偏差的蚀刻剂称为各向同性,因为它们在所有方向上均等地侵蚀基板。 现代工艺非常喜欢各向异性蚀刻,因为它们会产生清晰、控制良好的特征。

蚀刻介质与技术

编辑蚀刻剂的两种基本类型是液相(湿)和等离子相(干)。 这些中的每一个都存在于几个变体中。

湿法蚀刻

编辑最初的蚀刻工艺使用液相(湿)蚀刻剂。 该工艺现在已基本过时,但直到 1980 年代后期才被干式等离子蚀刻取代。: 147 可以将晶圆浸入蚀刻剂浴中,必须搅动蚀刻剂以实现良好的工艺控制。 例如,缓冲氢氟酸 (BHF) 通常用于在硅衬底上蚀刻二氧化硅。

可以使用不同的专用蚀刻剂来表征蚀刻的表面。

湿蚀刻剂通常是各向同性的,这会导致蚀刻厚膜时产生较大的偏差。 它们还需要处理大量有毒废物。 由于这些原因,它们很少用于最先进的工艺中。 然而,用于光刻胶的照相显影剂类似于湿蚀刻。

作为浸入的替代方法,单晶圆机使用伯努利原理,使用气体(通常为纯氮气)缓冲和保护晶圆的一侧,同时将蚀刻剂应用于另一侧。 它可以在正面或背面完成。 在机器中时,蚀刻化学物质分配在顶面,而底面不受影响。 这种蚀刻方法在后端处理 (BEOL) 之前特别有效,后端处理后的晶圆通常在晶圆背面研磨后非常薄,并且对热应力或机械应力非常敏感。 蚀刻甚至几微米的薄层将去除背磨过程中产生的微裂纹,从而使晶圆具有显着增加的强度和柔韧性而不会破裂。

各向异性湿法蚀刻

编辑一些湿蚀刻剂以非常不同的速率蚀刻晶体材料,这取决于暴露的晶面。 在单晶材料(例如硅晶片)中,这种效应可以允许非常高的各向异性,术语晶体蚀刻与沿晶面的各向异性蚀刻同义。

然而,对于一些非晶体材料,如玻璃,有非常规的方法可以以各向异性的方式进行蚀刻。 作者采用包含蚀刻非蚀刻溶液的多流层流来制造玻璃槽。 中心的蚀刻溶液两侧是非蚀刻溶液,接触蚀刻溶液的区域受周围非蚀刻溶液的限制。 因此,蚀刻的方向主要垂直于玻璃表面。 扫描电子显微镜 (SEM) 图像证明了纵横比(宽度/高度 = 0.5)的传统理论极限的突破,并贡献了两倍的改进(宽度/高度 = 1)。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/215349/