控制图

编辑控制图(QRK)或简称“控制图”,其中“图表”实际上并不意味着“地图”,而是“图表”或“数据表”)用于质量管理以评估测试数据。目的是评估过程的时间质量稳定性(过程稳定性)。

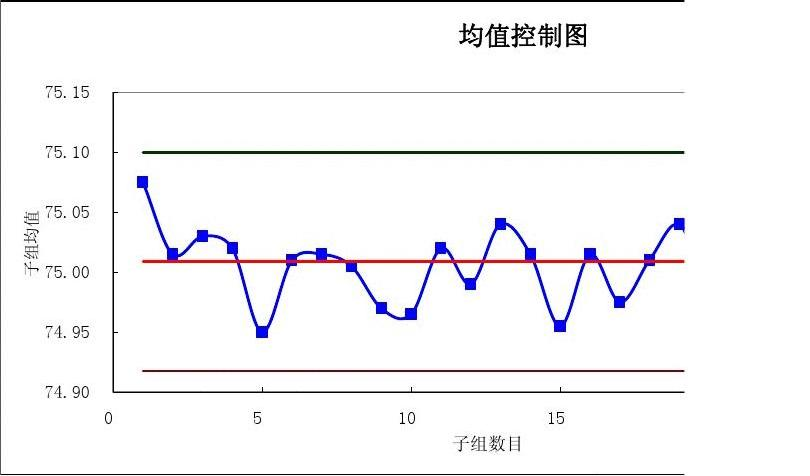

如果过程发生显着变化,控制图会指示发生变化的方向(质量分散度增加和/或质量特征位置发生变化)。 为此,以图形方式显示统计样本参数(例如质量特征的样本平均值和样本标准偏差)和警告、干预和公差限值。

控制图是统计过程控制 (SPC) 优化生产和服务流程的重要工具。

控制图的类型

编辑基本上,根据要检查的特性的类型,在变量特性控制图和属性特性控制图之间进行区分。

变量特征控制图

变量特征控制图包括:

过程控制图

过程控制图是不以规定限值为依据的控制图。 上、下警告限以及上、下干预限是根据现有过程数据计算的; 它们不反映公差范围,仅反映用相应图表监测的样本参数的观察频率分布。 警告限值和行动限值会根据最新的过程数据定期重新计算。 在过程控制图上收集的过程数据构成了过程能力研究的基础,其中将观察到的特性的频率分布与公差范围进行比较。

主要过程控制图有:

控制图也用于分析位置和散点。

假设控制图

验收控制图是一种控制图,其中使用指定的公差限制计算干预和警告限制。 公差限值表示产品为了仍然可用而可能具有的最 大偏差。 使用验收控制图有悖于持续改进的原则。

限制

编辑警告限度和干预限度

控制图中的限制由颜色或线宽突出显示的水平线表示。 警告和干预限制之间存在区别,它们高于或低于定义为要控制的过程的最佳平均值。

两个警戒限(±)和两个干预限(±)与均值的距离相同,如果测量值分布服从高斯正态分布,则适用以下关系:

所示控制图中的第十一个测量点(右起第五个)高于警告上限。 如果超过了干预限度,此时过程可能会失控。 然而,在大约 1000 个案例中,只有不到 3 个案例出于统计原因超过了干预限制(在上面定义的 3-sigma 范围内),这并不一定意味着过程或其参数已经改变 ( 1 − 0.997 3 = 0.002 7 {dISPlaystyle 1-0.9973=0.0027} )。 如果超出警告限值,则必须寻找过程中可能发生的意外变化,并且在必要时必须采取适当的补救措施,使过程恢复到正常状态。 理想情况下,可以在过程失控和生产出可能有缺陷的零件之前对其进行纠正。

决策规则

- 如果参数 z 落在警告限值内 (UWG < z < OWG),则不承担任何故障。

- 如果参数 z 出现在警告和干预限制之间(LEL < z ≤ LEL 或 OWG ≤ z < UEL),则怀疑存在故障。 因此,会立即抽取另一个随机样本。

- 如果参数超出干预限值(z ≤ LEL 或 z ≥ UEL),则怀疑有故障并采取措施。 必须采取哪些措施取决于关于要控制的过程的可用知识以及显示的故障类型。

公差限制

公差限值(上限 (UL) 和下限 (LLL))基于过程控制图未绘制,因为它们适用于单个特征值而不适用于控制图上显示的参数(样本平均值、样本范围等)。

过程指标

编辑控制图也是过程本身的一个指标。 在评估控制图时,会区分随机影响和系统影响。 随机影响导致控制图上的测试数据分散,它们是由影响因素(例如小的温度波动或材料特性)引起的,应被视为正常的,始终存在的过程的一部分。系统性影响会导致控制图上测试数据的缓慢变化或也导致突然、剧烈的过程变化;它们是由特殊的影响因素引起的,例如工具磨损或机器调整不当。

产品指标

编辑被检零件测点的轨迹显示了随机抽样零件的质量。 这允许得出有关零件总量质量的结论。

评估控制图

编辑系统偏差受制于规律性。 这些规律可以从控制图上的测量点的过程中推导出来。

当至少七个测量点显示出在极限方向上几乎呈线性增长时,我们就称之为“趋势”。 刀具磨损可能会急剧增加,这将很快导致超过干预或警告限制。

“模式”是非随机曲线,例如,围绕均值线的周期性“震荡”。 这可能意味着温度波动,这有时会导致生产中的零件变大,有时变小。

当 7 个绘制点高于或低于平均线时,我们称之为通过(或“运行”)。 在这种情况下,过程均值可能发生了变化。 这可以例如指示工具刀片已损坏,现在正在使零件变大或变小。

因此,控制限值并不是潜在问题的唯 一指示; 还必须遵守测量点的布置。 如果超过 90% 的标绘点位于控制限之间区域的中间三分之一或少于 40% 的点位于该三分之一,则还可以假设可能存在系统(非随机)影响。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/357970/