超声波焊接

编辑超声波焊接是一种工业过程,通过该过程将高频超声波振动局部应用于在压力下保持在一起的工件,以形成固态焊缝。 它通常用于塑料和金属,特别是用于连接不同材料。 在超声波焊接中,不需要连接螺栓、钉子、焊接材料或粘合剂将材料粘合在一起。 当用于连接金属时,温度远低于相关材料的熔点,防止金属暴露在高温下可能产生的任何不良特性。

历史

编辑硬质塑料超声波焊接的实际应用是在1960年代完成的。 此时只能焊接硬塑料。 1965 年,罗伯特·索洛夫 (RoBERT Soloff) 和西摩·林斯利 (Seymour Linsley) 获得了用于焊接刚性热塑性零件的超声波方法专利。 Materials Inc. 是 Branson Instruments 的实验室经理,该公司使用超声波探头将塑料薄膜焊接到袋子和管子中。 他无意中将探头移近塑料胶带分配器,发现分配器的两半焊接在一起。 他意识到不需要手动在零件周围移动探头,超声波能量可以穿过硬质塑料并绕过硬质塑料并焊接整个接头。 他继续开发第一台超声波压力机。 这项新技术的第一个应用是在玩具行业。

1969 年,第一辆完全由塑料制成的汽车是通过超声波焊接组装而成的。自 1980 年代以来,汽车行业就经常使用它,现在它被用于多种应用。

过程

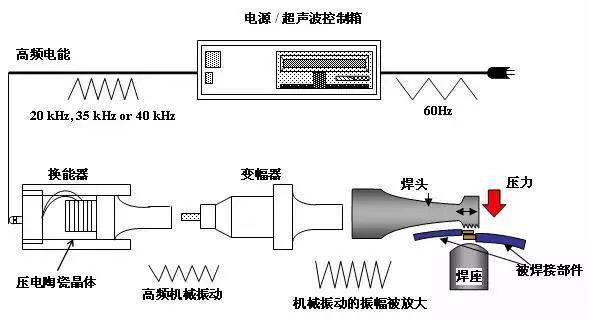

编辑为了连接复杂的注塑成型热塑性零件,可以轻松定制超声波焊接设备以符合被焊接零件的确切规格。 这些部件夹在固定形状的巢(砧座)和连接到换能器的超声波发生器(喇叭)之间,并发出约 20 kHz 的低振幅声振动。 (注意:热塑性塑料超声波焊接中常用的频率为 15 kHz、20 kHz、30 kHz、35 kHz、40 kHz 和 70 kHz)。 焊接塑料时,两部分的接口经过特殊设计,可集中熔化过程。 其中一种材料通常有一个带尖刺或圆形的能量导向器,它与第二个塑料部件接触。 超声波能量熔化部件之间的点接触,形成接头。 热塑性塑料的超声波焊接由于沿待焊接接头吸收振动能量而导致塑料局部熔化。 在金属中,焊接是由于表面氧化物的高压扩散和材料的局部运动而发生的。 虽然有加热,但不足以熔化基材。

超声波焊接可用于硬塑料和软塑料,例如半结晶塑料和金属。 随着研究和测试的进行,人们对超声波焊接的了解有所增加。 更精密、更便宜的设备的发明以及对塑料和电子元件的需求增加导致对基本过程的了解不断增加。 然而,超声波焊接的许多方面仍然需要更多的研究,例如将焊接质量与工艺参数联系起来。 超声波焊缝仍然是一个快速发展的领域。

凯泽斯劳滕大学材料科学与工程研究所 (WKK) 的科学家在德国研究基金会 (Deutsche Forschungsgemeinschaft) 的支持下,成功证明使用超声波焊接工艺可以在轻金属和碳之间实现高度持久的结合 –纤维增强聚合物 (CFRP) 板材。

超声波焊接的好处是它比传统的粘合剂或溶剂快得多。 干燥时间非常快,部件无需长时间留在夹具中等待接缝干燥或固化。 焊接可以很容易地实现自动化,形成干净和精确的接头; 焊接部位非常干净,几乎不需要任何修补工作。 对相关材料的低热影响使更多的材料能够焊接在一起。 该过程是胶水、螺钉或卡扣设计的良好自动化替代方案。

它通常用于小零件(例如手机、消费电子产品、一次性医疗工具、玩具等),但它也可以用于像小型汽车仪表盘一样大的零件。 超声波也可用于焊接金属,但通常仅限于薄的、可延展的金属的小焊缝,例如 铝、铜、镍。 由于所需的功率水平,超声波不会用于焊接汽车底盘或将自行车零件焊接在一起。

组件

编辑所有超声波焊接系统都由相同的基本元素组成:

- 压力机,通常带有气动或电动驱动装置,用于在压力下组装两个零件

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/220772/