8D问题解决法

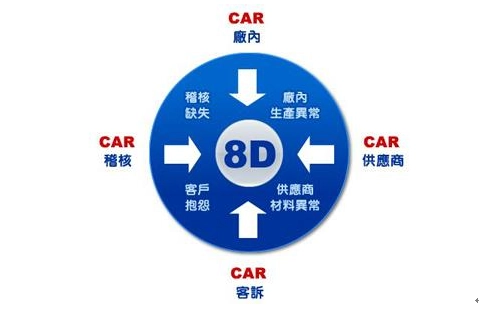

编辑8D 问题解决方法是在供应商和客户(以及内部)之间发生投诉时作为质量管理的一部分交换的文件。 8D 代表处理投诉以克服潜在问题所需的八项强制性纪律(流程步骤)。 因此,8D 问题解决方法是投诉管理的一部分,用于供应商的质量保证。

在8D问题解决方法中规定了投诉的类型、责任和补救缺陷的措施。 8D问题解决方法是你。 由汽车工业协会标准化。

与 6 Sigma 方法类似,8D 方法实现了系统的方法和对各个解决方案步骤的一致记录。 这两种方法的方法都是以事实为导向,确保可以追溯到产品错误的原因,并永 久消除这些错误,而不仅仅是掩盖症状。

8D 方法与 6 Sigma 中的核心 DMAIC 过程广泛重叠,并且像它一样,可以主要在问题的原因未知或需要证明并且问题的解决方案超出个人知识的情况下使用,即需要一个团队(例如来自不同部门)。 一个耗时的问题需要一个快速的解决方案通常也很重要。

然而,在应用该方法之前,应该弄清楚是否需要这种复杂的方法。 小问题通常可以通过其他方法更快地解决。

过程

编辑只有当 8D 问题解决方法及时记录改进工作的进展并将其用作处理投诉的工具时,8D 方法才能有效工作。 错误地,8D 问题解决方法通常只在投诉完成后创建,因为客户要求这样的报告。 该方法有时用于查找技术过程中偏差/异常的原因。 应该注意的是,只有当要检查的过程在先前的时间点已经(稳定地)运行时,这才有可能。

8D过程包括以下八个步骤:

D1 组建团队解决问题

团队成员应该有足够的过程和产品知识。 他们还应该愿意合作并具备必要的知识和技能来分析问题的原因,采取纠正措施并监测其有效性。

D2问题描述

应该尽可能准确地定义问题,识别和量化问题的核心。

D3 确定立即行动

立即采取措施用于限制损害,旨在确保至少暂时能够交付并防止问题进一步蔓延,直到找到永 久解决方案(例如通过分类检查或 100 % 检查可疑材料进行分离)。

D4 确定错误原因

搜索错误原因,并通过实验、测试和比较确定和证明最可能的根本原因。

为了长期保证类似错误不再发生,在根本原因分析过程中,除了技术原因外,还必须考虑组织层面的问题。 为此,建议使用三个区域“为什么会发生错误?”、“为什么没有发现错误?”(确定进入点)和“为什么没有阻止错误?”。

根据问题的不同,可以在 D4 中使用各种技术来确定原因,例如 5-Why 法或石川图。

D5 计划纠正措施

确定可以消除根本原因的措施。 选择最佳措施并通过测试证明可以有效和高效地解决问题并且不会产生不良副作用。 在确定措施时,重点是避免错误而不是检测错误。

D6 纠正措施介绍

纠正措施会影响工艺参数、产品规格和其他规格文件以及测试方法和员工资格。 补救措施成功实施后,立即解除措施。

对于汽车行业,规定只有过程改进措施才被允许作为8D过程意义内的补救措施。 警告、培训课程或培训等人事措施不被视为程序进食增强。

D7 防止错误重复

必须采取预防措施以确保将来排除相同或相似的错误。 所采取措施的有效性 – 例如 例如,通过提高测试水平 – 在合理的时间段内进行监控。 要求汽车和航空工业产品制造商评估和评估开发和制造过程中新发现的风险,作为使用 FMEA 方法查找原因的过程的一部分 – 失效模式和影响分析- (风险分析). 最小化。 质量管理体系及其规定的程序和规定也可能必须适应新的要求。

D8 欣赏团队成就

共同努力得到赞赏,经验得到交流。

与 6 Sigma 核心过程 DMAIC 并行的八个学科

编辑规程 D1、D2 和 D5 是六西格码定义过程的一部分,规程 5 除了规程 D3 和 D6 之外,还创建了与改进过程的联系,即 DMAIC 项目中的改进。 纪律 D4 将是测量或分析过程的一部分,D7 对应于六西格码核心过程中的控制,即过程控制以防止错误重复。 对于 DMAIC 项目,也应该在每个项目结束时有相应的赞赏,即根据 8D 问题解决方法的第八项纪律。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/363629/