什么是螺旋凸轮轴

编辑螺旋凸轮轴是一种机械的可变气门致动(VVA)系统。更具体地,它是一种凸轮轴,其允许气门开启持续时间在宽范围,连续,无级范围内变化,并且所有增加的持续时间都处于全气门升程状态。

在本文中,“可变持续时间凸轮轴”是指一种凸轮轴,其设计旨在替代气缸盖中的常规凸轮轴,并通过常规从动件操作气门。进一步的资格是:

- 持续时间范围是无级且连续的

- 所有增加的范围都在全气门升程

- 该范围足够宽,甚至在极高的RPM时也能提供全部扭矩/功率

- 该范围足够宽,可以通过后期进气门关闭(LIVC)来控制发动机负载

- 在所有持续时间设置中,阀门的开/关、加速等比率均在可接受的范围内

这些年来必须进行鉴定,因为多年来有许多关于纯机械可变持续时间凸轮轴的要求,但没有一个能够满足所有这些要求。

详细信息

编辑螺旋凸轮轴距离很远,属于众多普通的“同轴轴组合轮廓”凸轮类,这是克莱姆森大学最近的工作所代表的类型(其凸轮在原理上与许多其他凸轮基本相同,例如美国专利)。

螺旋凸轮轴的重要区别在于,该凸轮凸轮轴具有独特的螺旋运动-两个轮廓的周向和轴向组合运动。

可以增加持续时间,直到凸轮凸角的闭合齿面达到开口齿面为止– 720度。在典型的应用中,螺旋凸轮轴将具有连续的持续时间范围,该范围从用于行驶的通用发动机的大约平均水平(在正常气门间隙测量到大约250度)到此之上的大约100或150度。

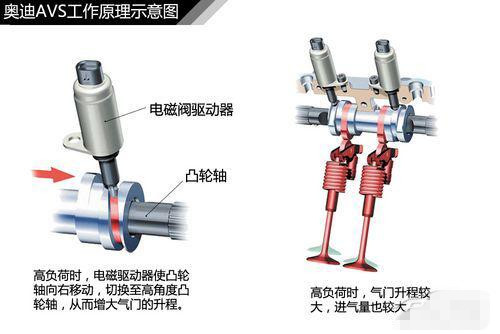

机制

编辑螺旋凸轮轴基本上通过从叶鼻的分叉线开始将打开和关闭侧面彼此分开旋转来影响其持续时间的变化。当侧面移动分开时,鼻部区域被“填充”,其区域围绕凸轮轴的旋转中心具有恒定的半径。随着机头恒定半径的增加,从恒定半径的基圆中删除了相等的角度量。

对于所示的凸轮轴,最小持续时间与原始凸轮轴相同,约为260°,最大持续时间为345°。

该机构是同轴轴装置,其中外轴承载凸轮凸角的主体。凸轮凸角的主体处于最大持续时间形式。

通常,主瓣体的持续时间约为450°。凸耳的轴向长度非常长,约为45毫米(1.8英寸),其轮廓由传统的打开和关闭侧面组成,在凸耳的鼻子上隔开了约170°的恒定半径。凸角具有一个加工到其中的螺旋槽,该螺旋槽相对于凸轮轴的旋转轴具有大约35° 的螺旋角。

狭缝的宽度等于凸角的闭合侧面的角度范围。狭槽的一个边缘在170度恒定的鼻部半径上对角线的整个长度呈对角线延伸。另一条边被打磨,因此都在基圆水平上。实际上,该槽代替了凸轮凸角主体上的闭合侧面。桥接狭缝的是一段凸角(厚约10毫米),该凸角被磨成闭合侧面的轮廓。扇形段连接到内轴。狭缝的一个边缘具有恒定的圆柱半径,该半径与波瓣的鼻子半径相同。另一边具有波瓣基圆的半径。沿封闭齿侧面段的每个边缘的小区域与其相邻的槽的边缘具有相同的恒定半径。

由于狭槽具有大约35°的螺旋角,外轴的任何轴向运动都会导致扇形块旋转,从而或多或少地暴露出机头恒定半径,从而改变了持续时间。

个人资料

编辑螺旋凸轮轴系统的基本或最短持续时间轮廓几乎与标准生产发动机轮廓相同。螺旋凸轮轴的基本轮廓属于通常与旋转凸轮从动件一起使用的凸角形状组,尤其是那些摇杆比例相当高的凸轮从动件,约为2:1。

该系列瓣廓的主要特征是具有短的瓣垂度。因此,该瓣具有非常圆润的外观(或“鼻尖”)。鼻部区域(围绕凸轮轴的旋转轴线)的曲率半径通常非常接近在大约20度的角度范围内的恒定半径。螺旋凸轮轴要求该区域为真正的恒定半径。在某些情况下,这需要从鼻子上去除小至0.25 mm(或更短)的距离。测量时,鼻子区域的加速度和加速度率略高于标准。

凸耳通常可以添加约150°的额外时间。提升表面的几何形状保持不变。由于持续时间的延长,提升率和总提升不必达到赛车凸轮的极限即可达到最大的高端动力。

应用

编辑VVA(特别是可变持续时间)的“传统”应用是使发动机RPM与气门开启持续时间匹配(这大致是VTEC所做的)。总体思路是提高高RPM性能,而不会出现长期的“赛车”凸轮相关问题,这些问题包括较低的RPM功率,粗糙的怠速等。随着RPM的升高,发动机的持续时间通常需要大致线性增加。目的是在允许的RPM范围内的每个点上最大化扭矩。这意味着,对于螺旋凸轮轴,RPM范围内最大功率点的旧概念不再适用。借助螺旋凸轮轴,动力会不断增强,直到达到进气系统的“呼吸”极限-或更可能是超过了发动机部件的机械强度极限。螺旋凸轮轴的典型250度至350度+持续时间范围基本上意味着,适当健壮引擎可以“拉”强烈从约1500 RPM至也许20000 + RPM,并且仍然在500或600 RPM顺利空转。

从来没有一个机械式VVA系统具有全升程的持续时间范围或高RPM能力来执行此类操作。“无凸轮”电磁/液压系统的持续时间/升程范围确实与螺旋凸轮轴相似,但目前严格限制了它们的高RPM能力。

在某种程度上更实际的水平上,道路发动机的测功机测试表明,即使将螺旋凸轮轴的持续时间限制为仅增加约30度,在相同的RPM功率下,典型的道路发动机也可以将其功率增加25%至30%峰值作为标准凸轮–怠速和低RPM行为完全正常。

螺旋凸轮轴作为节油工具的应用可能比仅仅最大化发动机的动力输出更为重要。在铃木GSX 250 cc发动机上对螺旋凸轮轴原型进行的测试表明,怠速行驶时的燃油经济性有了显着提高。这种特殊的螺旋凸轮轴的布置方式是,所有持续时间的增加都在进气凸轮凸角的关闭侧,进气门的打开点在Suzuki GSX 250发动机上保持为标准。这样做的目的是测试LIVC对怠速燃料消耗的有效性。

LIVC的基本目的是减少进气泵的损失。这些泵送损失在怠速时最大,随着歧管压力(和功率输出)的增加逐渐减小。与装有标准凸轮轴的同一个发动机相比,测试的铃木发动机始终在怠速时的经济性提高40%。这似乎不太可能,但是应该记住,据估计,闲置时使用的燃油中约有80%只是为了克服进气泵的损失。因此,泵送损失的任何减少都会对空转燃料的使用产生重大而直接的影响。随着功率输出的增加,40%会迅速下降,但对于典型的公路/交通使用的发动机,总体数字可能会提高10%至20%。怠速时燃油经济性的惊人改善可能仅适用于化油器发动机,例如铃木。现代化的多缸燃油喷射汽车发动机在螺旋凸轮轴上的表现还没有经过测试。闲置经济似乎有可能得到显着改善,但可能不会达到40%-至少没有其他修改就没有。铃木在晚收盘时空转约55或60度时空转。那是; 下死点后约120度。这意味着所需的总持续时间约为320度。LIVC的发动机负载控制需要很长的时间。通常,LIVC进行负载控制所需的持续时间要比高RPM功率所需的持续时间长得多,尤其是对于通用道路行驶应用而言。重要的是,当用于LIVC时,所有这些非常长的阀门打开持续时间,必须处于全气门升程状态。气门升程必须最大,以免阻碍进出气缸的流量。流量的任何限制都会导致泵送损失,这将破坏LIVC的全部目的。

在讨论了使用螺旋凸轮轴来帮助提高RPM功率以及通过LIVC进行负载控制后,应该明确的是,没有理由不能在同一发动机上同时使用这两种功能。实际上,螺旋凸轮轴原理仅适用于双凸轮发动机。为了使动力输出最大化,进气凸轮和排气凸轮都必须是螺旋凸轮轴类型。高RPM性能所需的持续时间的增加在进气和排气凸轮上都必须大致相等,并且基本持续时间凸角轮廓中心线大约要对称增加。仅对于LIVC操作,仅进气凸轮轴需要是螺旋凸轮轴。借助双螺旋凸轮轴装置和适当的控制装置,发动机既可以具有极高的动力输出,又可以非常省油。

还有可能以直接功率为代价提高燃油效率。螺旋凸轮轴和LIVC的一般原理还允许使用非常高的压缩比(CR)。这里的想法是使用很高的几何CR,但通过LIVC限制压缩压力,以避免爆炸。燃烧后的膨胀率仍然很高。膨胀率从根本上将燃烧的燃料/空气混合物的热能转换为可用的机械能。膨胀的热气体使活塞移动得越多,热能转化为有用功的热量就越大,热效率就越高。该一般原理通常称为“ 阿特金森循环””。(严格地说,阿特金森循环是指机械上具有不同长度压缩和膨胀冲程的发动机。在现代实践中,压缩压力受固定数量的进气门后期关闭限制-与不同冲程长度具有完全相同的效果) 。使用阿特金森循环,增加的效率是以降低总功率为代价的。例如,如果发动机的几何CR为18:1,则必须将其限制在其空气/燃料混合物满负荷的一半左右,以避免爆炸。由此产生的结果是,在满负荷情况下,发动机将使用一半的燃料,但功率将不是等效的“普通”发动机的一半,而是大约三分之二或四分之三–最终是提高了热效率。

螺旋凸轮轴将允许同时应用阿特金森循环和LIVC。高CR将允许在闲置时使用更多量的LIVC,从而进一步减少泵送损失并提高效率。最终的发动机将具有与柴油非常相似(或优于柴油)的燃料经济性,并且可以使用更便宜的LPG燃料运行。与柴油相比,它的重量也更轻,制造成本更低。配备有这种发动机的汽车似乎比“混合动力”汽车更简单,更便宜。(但是,配备了Helical Camshaft / Atkinson / LIVC发动机的混合动力车仍然更加经济)。

目前,发动机研究的最新“时尚”领域之一是均质充气压缩点火(或HCCI)发动机。这相当于以类似于柴油机的方式在轻载或部分负荷下运行火花点火式发动机。HCCI要求非常快速,准确地改变压缩压力,以使或多或少受到控制的压缩点火不会突然发展为成熟的爆炸。螺旋凸轮轴的主要优势之一就是可以做到这一点。然而,似乎容易控制的LIVC(具有或不具有Atkinson高CR效果)比具有绝对风险的HCCI过程是控制发动机的简单得多的方法–怀疑HCCI是否比LIVC更省油,等等。 。

操作

编辑通过沿纵向(或轴向)方向移动同轴装置的外轴,可以改变螺旋凸轮轴的持续时间。螺旋凸轮轴的螺旋角可能总是保持在30到35度左右。螺旋角的起源是所用段的宽度(通常约为10毫米或0.39英寸),以及在叶鼻上半径恒定的20度区域(通常为7毫米长)。因此,横跨该区域的对角分界线通常必须与凸轮轴的轴线成约35度。换算为每毫米轴向运动大约3.5(曲轴)度。30毫米(1.2英寸)的移动会产生105度的持续时间变化。

轴向移动轴所需的力很小,因此,当单独使用螺旋凸轮轴进行LIVC负载控制时,轴向运动可能会直接和机械地连接到油门踏板。同样,如果将螺旋凸轮轴用于提高高RPM功率,则只能使用简单的独立式离心控制器/执行器。

使用离心控制器/执行器,一些原型可以很好地运行。如果需要操作螺旋凸轮轴以同时使用LIVC和凸轮的高RPM方面,则可能需要在每个凸轮上使用液压致动器才能使用LIVC。每个螺旋凸轮轴还需要一个用于高RPM的相变机构。在低转速和部分负载的情况下,螺旋凸轮轴将全部采用LIVC。在高RPM和满负载的情况下,仍然需要从螺旋凸轮轴上获得较长的持续时间,但是相变机构将需要将“全开侧”持续时间的增加更改为更对称的持续时间的增加。所有这些都可以机械地完成,但明智的安排可能是使用计算机/微处理器的外部供电安排,以挑选出所需的LIVC量和定相。对于HCCI操作,情况不太清楚,但是改变压缩压力所需的非常短(因此非常快)的轴向运动似乎使Helical Camshaft非常适合此过程。

实际考虑

编辑该系统的缺点是其成本。即使它是一个相当简单的设备,它也需要非常精确的螺旋加工和非常仔细的组装。螺旋凸轮轴原型的加工和材料成本通常约为1500美元。[这个数字将大大减少产量。与传统的凸轮轴相比,螺旋凸轮轴的成本实际上只有很高,据报道,传统凸轮轴每单位制造成本仅为几美元。这个事实的确会使螺旋凸轮轴看起来比实际价格昂贵。话虽如此,螺旋凸轮轴(和相关的控件等)的成本可能与其他生产VVA系统非常相似(甚至更便宜)。

各种原型从未表现出任何磨损或极限强度(断裂)在许多个小时的测试问题(有些在非常高的RPM)它们经历。但是,由于量产车的凸轮轴在理想情况下必须在车辆的使用寿命内持续使用,因此在进行真正的长期测试之前,还必须存在一些疑问。但是,有迹象表明,可能不会存在无法解决的长期问题。

螺旋凸轮轴必须通过成倍增加的枢转从动件进行操作。螺旋凸轮轴不能真正与倒斗式从动件一起使用。即使仍然使用倒置铲斗,但在道路和赛车发动机中,越来越多的倒立铲斗被“手指”从动件取代。除了需要一个旋转的随动件外,如果发动机每个气缸有四个气门,则必须对从动件进行分叉,以使一个螺旋凸轮轴凸角可操作两个气门。这比问题更重要。如果需要非常宽的持续时间范围,由于沿凸轮轴的轴向空间有些受限,通常只能找到一个螺旋凸轮轴凸角的空间(及其工作空间)。

螺旋凸轮轴不能持续很短的时间或可变升程。许多公司和制造商似乎已经表明,他们的特殊VVA系统产生的持续时间非常短,而且由于他们别无选择,因此产生了相关的低气门升程,这是一种优点。

在Valvetronic型摆动凸轮设置中,没有任何物理原因可以使螺旋凸轮轴不能成为“驱动”凸轮。(但这将是非常复杂的,并且该装置的Valvetronic部分将限制螺旋凸轮轴的高RPM能力)。结果将是令人难以置信的可能的持续时间/提升组合。这在研究中可能非常有用。但是,在现实世界中,可能有95%的组合与四冲程循环没有真正有用的关联。当然,这在某种程度上也适用于螺旋凸轮轴。很难想象超过400度的用途–螺旋凸轮轴可能还有300度左右的角度。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/109291/