半导体制造

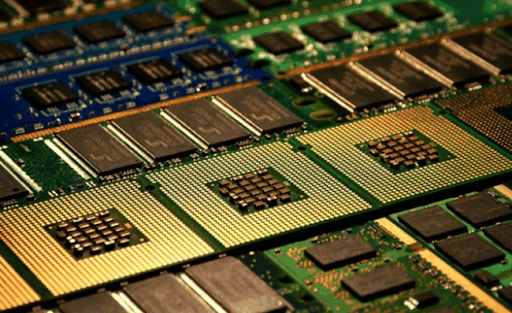

编辑半导体制造,是用于制造半导体器件的过程,通常是日常电气和电子设备中使用的集成电路(IC)芯片中使用的金属-氧化物-半导体(MOS)器件。它是光刻和化学处理步骤(例如表面钝化、热氧化、平面扩散和结隔离)的多步骤序列,在此过程中,在纯硅制成的晶圆上逐渐形成电子电路半导体材料。几乎总是使用硅,但是各种化合物半导体都用于特殊应用。

从开始到准备发货的封装芯片的整个制造过程需要六到八周的时间,并且在高度专业化的半导体制造厂(也称为代工厂或晶圆厂)中进行。在更先进的半导体设备,诸如现代14 / 10 / 7纳米的节点,制作可采取多达15周、11-13周是行业平均水平。先进制造设备中的生产是完全自动化的,并在密闭的氮气环境中进行,以提高产量(在晶片中正常工作的微芯片的百分比),自动化的材料处理系统负责晶片在机器之间的运输。所有机械均包含内部氮气气氛。通常,机器内部的空气要比洁净室中的空气清洁。这种内部气氛被称为迷你环境。制造工厂需要大量的液氮来维持生产机械内部的气氛,而生产机械中的气氛不断被氮气吹扫。

制造工艺

编辑特定的半导体工艺对芯片每一层上的特征的最小尺寸和间距有特定的规定。通常,较新的半导体工艺允许简单的芯片缩小以降低成本并提高性能。早期的半导体工艺具有任意的名称,例如HMOS III、CHMOS V;后面的称为尺寸,如90 nm工艺。

按照行业标准,半导体制造工艺的每一代(也称为技术节点)都由工艺的最小特征尺寸指定。技术节点(也称为“工艺技术”或简称为“节点”)通常由工艺晶体管栅极长度的纳米(或历来微米)大小表示。

半导体制造的步骤

编辑这是在现代电子设备的整个构造过程中多次采用的处理技术的清单。此列表不一定暗示特定的顺序。用于执行这些过程的设备是由少数公司制造的。在半导体制造厂开始之前,所有设备都需要进行测试。

- 晶圆加工

- 模具准备

- IC封装

- IC测试

防止污染和缺陷

编辑当特征宽度远大于约10 微米时,半导体纯度已不像今天的器件制造那样重要。随着设备的集成度越来越高,洁净室必须变得更加洁净。如今,制造厂用过滤后的空气加压以去除甚至最小的颗粒,这些颗粒可能会落在晶圆上并造成缺陷。要求半导体制造厂的工人穿着洁净室防护服,以保护设备免受人类污染。为了防止氧化并提高产量,FOUP和半导体资本设备可能具有纯净的氮气环境,其粉尘为ISO 1级。

芯片封装

编辑芯片级封装(CSP)是另一种封装技术。与大多数封装一样,塑料双列直插封装比隐藏在其中的实际裸片大很多倍,而CSP芯片的尺寸几乎是裸片的大小。在切割晶片之前,可以为每个管芯构建一个CSP 。

重新测试已封装的芯片,以确保它们在封装过程中没有损坏,并且管芯到引脚的互连操作正确执行。然后用激光在包装上蚀刻芯片的名称和编号。

有害物质

编辑在制造过程中使用了许多有毒材料。这些包括:

至关重要的是,工人不应直接接触这些危险物质。IC制造行业常见的高度自动化有助于降低暴露风险。大多数制造设施都采用排气管理系统,例如湿式洗涤器、燃烧室、加热的吸收器滤芯等,来控制对工人和环境的风险。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/113890/