引线键合

编辑引线键合是在半导体器件制造过程中在集成电路(IC)或其他半导体器件与其封装之间进行互连的方法。虽然不太常见,但引线键合可用于将IC连接到其他电子设备或从一个印刷电路板(PCB)连接到另一个。引线键合通常被认为是最具成本效益和灵活性的互连技术,用于组装绝大多数半导体封装。引线键合可用于100GHz以上的频率。

引线键合材料

编辑键合线通常由以下材料之一组成:

- 铝

- 铜

- 银

- 金子

线径从15μm开始,最高可达数百微米,适用于高功率应用。

引线键合行业正在从金过渡到铜。这种变化是由金价上涨和铜价相对稳定且低得多的原因引起的。虽然具有比金更高的导热性和导电性,但由于其硬度和腐蚀敏感性,铜以前被认为不太可靠。到2015年,预计将有超过三分之一的在用引线键合机用于铜。

铜线已成为许多半导体和微电子应用中引线键合互连的首选材料之一。铜用于尺寸从10微米(0.00039英寸)到500微米(0.02英寸)的细线球键合。铜线能够以更小的直径使用,提供与金相同的性能,而无需高昂的材料成本。

可以成功地楔形接合长达500微米(0.02英寸)的铜线。在需要高载流能力或存在复杂几何形状问题的情况下,大直径铜线可以并且确实可以替代铝线。制造商使用的退火和工艺步骤增强了使用大直径铜线楔形键合到硅的能力,而不会损坏管芯。

铜线确实带来了一些挑战,因为它比金和铝都硬,因此必须严格控制键合参数。氧化物的形成是这种材料固有的,因此储存和保质期是必须考虑的问题。需要特殊包装以保护铜线并延长保质期。钯涂层铜线是一种常见的替代品,它已显示出显着的耐腐蚀性,尽管硬度高于纯铜且价格更高,但仍低于金。在引线键合的制造过程中,铜线及其电镀品种必须在合成气体[95%的氮气和5%的氢气]或类似的缺氧气体存在下进行加工,以防止腐蚀。应对铜的相对硬度的一种方法是使用高纯度[5N+]品种。

掺入可控数量的铍和其他元素的纯金线通常用于球焊。该过程将要使用热、压力和超声波能量粘合的两种材料结合在一起,称为热超声粘合。热超声焊接中最常见的方法是球焊到芯片上,然后针脚焊接到基板上。加工过程中非常严格的控制增强了循环特性并消除了下垂。

结尺寸、键合强度和导电性要求通常决定了最适合特定引线键合应用的引线尺寸。典型的制造商制造直径为8微米(0.00031英寸)及更大的金线。金线直径的生产公差为+/-3%。

除了在大电流设备中,合金铝线通常比纯铝线更受欢迎,因为在成品设备中更容易拉伸至精细尺寸和更高的拉力测试强度。纯铝和0.5%的镁铝最常用于大于100微米(0.0039英寸)的尺寸。

半导体制造中的全铝系统消除了有时与纯金键合线相关的“紫色瘟疫”(脆性金铝金属间化合物)。铝特别适用于热超声键合。

为了确保在高生产速度下获得高质量的粘合,在1%硅铝线的制造中使用了特殊控制。这种类型的高级键合线最重要的特性之一是合金系统的均匀性。在制造过程中要特别注意均匀性。定期对成品批次的1%硅铝线的合金结构进行显微镜检查。加工也是在能够产生最终表面清洁度和光滑饰面的条件下进行的,并且可以完全无障碍地解卷。

引线键合的主要类别

编辑- 球键合

- 楔形键合

- 合规粘接

球焊通常仅限于金线和铜线,并且通常需要加热。对于楔形键合,只有金线需要加热。楔形键合可以使用大直径导线或线带用于电力电子应用。球焊仅限于小直径导线,适用于互连应用。

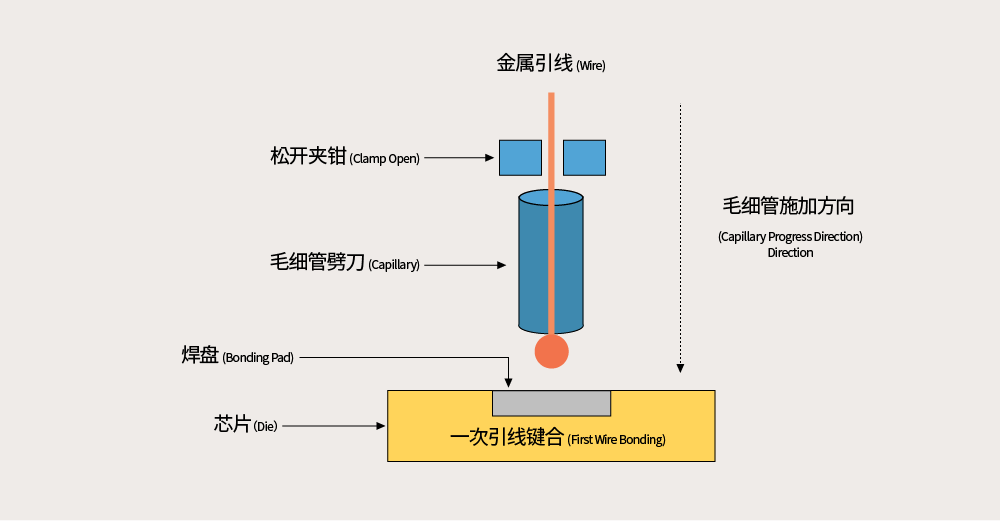

在任一类型的引线键合中,使用向下压力、超声波能量和在某些情况下加热的组合在两端连接引线以进行焊接。热量用于使金属变软。使用温度和超声波能量的正确组合,以最大限度地提高引线键合的可靠性和强度。如果使用热量和超声波能量,则该过程称为热超声键合。

在楔形键合中,导线必须根据第一次键合沿直线绘制。由于工具对齐需要时间,这会减慢过程。然而,球形键合会以球形形式创建其第一个键合,导线从顶部伸出,没有方向偏好。因此,可以向任何方向拉动线材,使其过程更快。

柔性焊接通过柔性或可压痕铝带传递热量和压力,因此适用于焊接金线和已电铸到硅集成电路(称为梁式引线集成电路)的梁引线。

制造和可靠性挑战

编辑在引线键合制造和可靠性方面存在多种挑战。这些挑战往往是几个参数的函数,例如材料系统、粘合参数和使用环境。不同的引线键合焊盘金属系统,例如铝-铝(Al-Al)、金-铝(Au-Al)和铜-铝(Cu-Al)需要不同的制造参数,并且在相同的使用环境下表现不同。

引线键合制造

编辑已经做了很多工作来表征各种金属系统,审查关键制造参数,并确定引线键合中出现的典型可靠性问题。在材料选择方面,应用和使用环境将决定金属系统。在做出决定时,通常会考虑电气特性、机械特性和成本。例如,用于空间应用的大电流设备可能需要在密封陶瓷封装中使用大直径铝线键合。如果成本是一个很大的限制,那么避免金线键合可能是必要的。最近已经做了一些工作来研究汽车应用中的铜线接合。这只是一个小样本,因为有大量的工作来审查和测试哪些材料系统在不同的应用中效果最好。

从制造的角度来看,键合参数对键合形成和键合质量起着至关重要的作用。键合力、超声波能量、温度和环路几何形状等参数会对键合质量产生重大影响。有多种引线键合技术(热超声键合、超声波键合、热压键合)和引线键合类型(球焊、楔形键合)会影响制造缺陷的敏感性和可靠性问题。某些材料和线径对于细间距或复杂布局更实用。焊盘也起着重要的作用,因为金属化和阻挡层堆叠会影响键合的形成。

由不良接合质量和制造缺陷导致的典型失效模式包括:球接合颈部断裂、跟部开裂(楔形接合)、焊盘剥离、焊盘剥离、过度压缩和不正确的金属间化合物形成。引线键合拉力/剪切测试、无损测试和破坏性物理分析(DPA)的组合可用于筛选制造和质量问题。

焊线可靠性

编辑虽然引线键合制造往往侧重于键合质量,但它通常不考虑与引线键合可靠性相关的磨损机制。在这种情况下,了解应用和使用环境有助于防止出现可靠性问题。导致引线键合故障的常见环境示例包括高温、湿度和温度循环。

在升高的温度下,过度的金属间化合物(IMC)生长会产生脆性断裂点。已经做了很多工作来表征各种金属系统的金属间化合物的形成和老化。这在金属系统中不是问题,其中引线键合和键合焊盘是相同的材料,例如Al-Al。这确实成为不同金属系统中的一个问题。最著名的例子之一是在金铝IMC中形成的脆性金属间化合物,例如紫斑病。此外,与扩散相关的问题,例如Kirkendall空洞和Horsting空洞,也可能导致引线键合失败。

在升高的温度和湿度环境下,腐蚀可能是一个问题。这在Au-Al金属系统中最为常见,并且是由电偶腐蚀驱动的。氯等卤化物的存在会加速这种行为。这种Au-Al腐蚀通常以Peck温度和湿度定律为特征。这在其他金属系统中并不常见。

在温度循环下,由于环氧树脂模塑料(EMC)、引线框架、管芯、管芯粘合剂和引线键合之间的热膨胀系数(CTE)不匹配,在线键合中会产生热机械应力。由于引线键合中的剪切或拉伸应力,这会导致低周疲劳。已使用各种疲劳模型来预测这种条件下焊线的疲劳寿命。

正确理解使用环境和金属系统通常是提高引线键合可靠性的最重要因素。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/129966/