挤型

编辑在挤压过程中,可塑性变形为粘性物质在压力下连续从成型开口(也称为校准、喷嘴、模具或咬嘴)中被压出。 成形块被称为挤出物,并且通常在它通过冷却或化学反应从工具的开口中出现时变硬。 可以通过挤压创建具有任意长度的复杂横截面的型材。

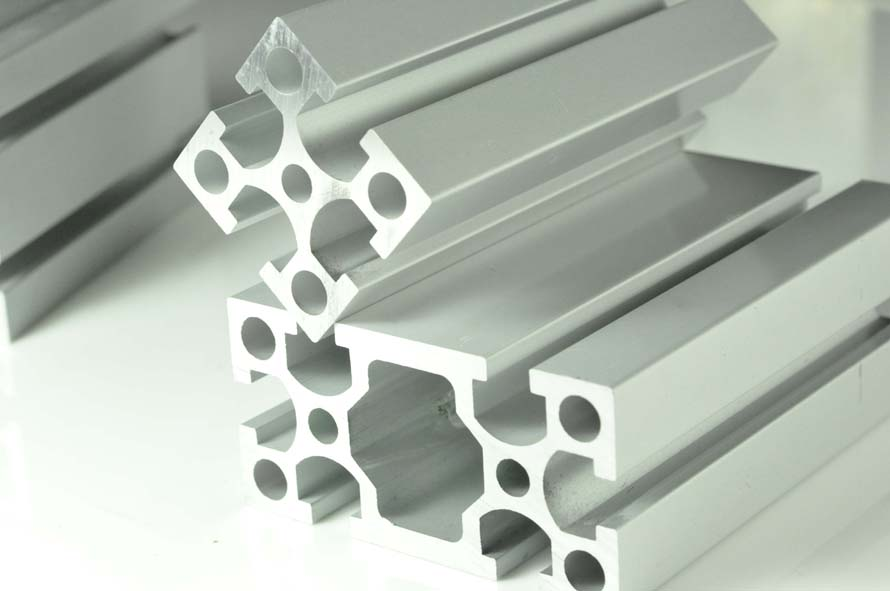

所得轮廓的横截面与理论上任意长度的工具开口的横截面。

程序

编辑挤出技术产品可用于众多应用领域。 根据待处理材料的特性、压力产生和所需结果,可以区分不同的过程。 冷挤压使用低压、温度和剪切力,温挤压使用较高温度,热挤压使用高压和高温。 在离开型材模头之前将相似或不同的材料聚集在一起也称为共挤。

挤出机

编辑1900年以前,挤出机用于橡胶工业。 一段时间后,食品工业也发现了广泛的用途。 由于上世纪中叶塑料工业的蓬勃发展,挤出机也已成为连续生产热塑性制品的重要工艺工程元件。

基本上,挤出机可分为两种工艺原理:加工和制备挤出机。 加工挤出机主要用于定型(通常为活塞式和单螺杆挤出机),而加工挤出机则用于对物质进行化学和物理改性(反应、混合、脱气等)(同步、紧密啮合的双螺杆挤出机、Buss -Ko 捏合机等)。

根据产品的不同,使用 10 至 1500 巴的压力和 60 至 300 °C 的温度。

活塞挤出机

在这种设计中,压力是通过活塞(柱塞挤压)产生的。 活塞式挤出机主要用于待加工材料无法使用螺杆挤出机加工或产品更换频繁导致原料在螺杆挤出机中混合的情况。

活塞式挤出机常用于陶瓷材料。 在陶瓷生产中,螺杆挤出机有一个缺点,即由于磨蚀性陶瓷块,螺杆会很快磨损。 对剪切力敏感的材料也可以在柱塞式挤出机中得到更好的加工。 活塞式挤出机可以快速清洁,并且与挤出物料接触的表面比螺杆挤出机小。

通过使用相应大的气缸,可以实现半连续生产,通过并联使用两台活塞式挤出机,可以实现完全连续生产。

螺杆挤出机

在这种设计中,也称为螺旋压力机,压力是通过挤出机螺杆(“螺杆”)产生的。 它位于所谓的螺杆筒内,其公称直径几乎与螺杆的外径相同。 定型出口位于螺杆筒体的前端。 在气缸的后端是驱动装置,在大多数情况下是带有齿轮装置的电动机,它使螺杆旋转。

螺杆挤出机的长度代号有25D、30D、40D等,即25倍(30倍、40倍等)螺杆直径给出的长度。 为了提高产量,单螺杆挤出机(即所谓的高速机器)的制造速度高达每分钟 1500 转。

待加工物料通常通过料斗从上方连续喂入螺杆。 对于多种成分,精确和可重复的剂量是决定性的。 根据控制机制,重量计量和体积计量之间存在区别。 附加组分可以通过侧进料、针阀等方式引入螺杆机筒中。 在塑料加工中,这些是例如所谓母料或液体色素(着色剂)、增强纤维、抗老化剂或增塑剂。 通过适当的配料技术,可以将液体颜料下游注入塑料熔体中。 因此,当改变颜色时,只有一部分 P被冲入生产线,这意味着大量节省材料和时间。

挤出机螺杆本身通常分为三个区域,分别承担不同的任务。 所谓的进料区位于螺杆料筒的后部。 在此,要挤压的材料 作为颗粒或粉末形式的固体,通过漏斗进料(“进料”)并任选熔化(在热塑性塑料的情况下)。 物料通过螺旋钻的旋转进一步输送。 接下来是压缩区,在该区中,螺杆的飞行深度减小,材料进一步压缩,工具中排出所需的压力增加。 最后,排放区或计量区确保材料均匀地流向工具。

存在具有一个、两个或更多螺杆轴的挤出机。 在单螺杆和(同向旋转)双螺杆挤出机中,输送和压力的增加是由质量在固定外壳壁(机筒)上随螺杆旋转的摩擦力产生的 – 在这种情况下,人们谈到摩擦输送。 留在旋转中的质量被螺旋螺纹推到出口喷嘴。 在反向旋转双螺杆挤出机中,强制输送原理占主导地位。

螺钉的形状或设计决定了特性。

- 单螺杆挤出机价格低廉,但混合效果不佳。 设计螺杆时重要的是整个过程长度内的预期填充水平。 它受蜗杆螺距 P 和飞行深度 h 的显着影响。 随着梯度的增加,填充程度越来越大,以至于在达到完全填充状态后压力继续增加。 这样,流过工具所需的压力就建立起来了。

- 屏障蜗牛在屏障区的开始处有一个额外的杆,其高度低于主杆的高度。 该网称为屏障网。 螺杆通道被阻隔网分成熔体通道和固体通道。 间隙宽度非常小,以至于没有固体颗粒可以通过网进入后面的熔体通道。 熔体和固体的分离确保了更好的熔化过程,因为没有固体孤岛可以在熔体中四处游动。均质元件,如剪切和混合部件,存在于屏障螺杆的出料区。朝向屏障区的末端,固体通道变小,熔体通道变大。 这迫使剩余的固体通过耗散也熔化。

- 双螺杆挤出机:在同向旋转双螺杆挤出机中,螺杆旋转时同向旋转,反向旋转时旋转方向相反。 螺钉可以是平行的或圆锥形的。 由于蜗杆之间的间隙特别紧密,磨损倾向也相应更高,因此它们必须在强度和硬度方面达到最高质量标准。

- 多轴挤出机

其他设计

- 级联挤出机

- 行星辊式挤出机

- 环形挤出机

挤压过程测量技术

编辑由于在挤出和配混中使用非常相似的机器概念(挤出机),因此可使用与配混过程测量技术相同的方法。

挤出后,可以确定生产线中组件的更多质量参数:

应用与产品

编辑挤出技术产品可用于众多应用领域,例如在建筑行业(结构和土木工程)、汽车行业、航空行业、医疗技术、家具行业(特别是厨房或办公家具)、展台建设、包装、农业用途、软管应用和造粒。

挤压产生的产品示例有:

- 管、棒(半成品)

- 型材,例如窗框、电缆管道或密封件

- 覆盖物,例如用于电缆

- 软管

- 使用缝模的板材,如有必要,可以在生产后进行热成型。

- 箔片(通过吹头或槽模和下游压光机)

- 汽车轮胎胎面

- 较小的汽车零件(内门板、后视镜框)

- 挡风玻璃刮水器上的吸水扒

- 自行车轮圈

- V 带和齿形带进给

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/347767/