什么是步进电机

编辑步进电机,是一种无刷直流电动机,其将一个完整的旋转成多个相等的步骤。然后可以命令电动机的位置在不带任何位置传感器进行反馈的情况下(开环控制器)移动并保持在这些步骤之一,只要电动机在扭矩和速度方面经过仔细选择即可。

操作基础

编辑将直流电压施加到有刷直流电动机的端子上时,它们会连续旋转。步进电动机的特性是将一系列输入脉冲(通常为方波脉冲)转换为轴位置的精确定义的增量。每个脉冲将轴移动固定角度。

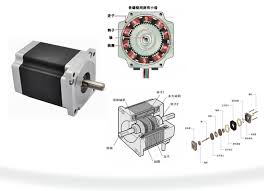

步进电动机实际上具有围绕中央齿轮状铁片排列的多个“带齿”电磁体。电磁体由外部驱动器电路或微控制器供电。为了使电动机轴转动,首先,给一个电磁体供电,该电磁体磁性地吸引齿轮的齿。当齿轮的齿与第一个电磁体对齐时,它们与下一个电磁体稍有偏移。这意味着当下一个电磁体打开而第一个电磁体关闭时,齿轮会轻微旋转以与下一个电磁体对齐。从那里开始重复该过程。这些旋转中的每个旋转都称为“步骤”,具有整数旋转的步骤。这样,电动机可以旋转一个精确的角度。

电磁体的圆形排列分为几组,每组称为一个相,每组中有相等数量的电磁体。组数由步进电机的设计者选择。每组的电磁体与其他组的电磁体交错以形成均匀的布置图案。例如,如果步进电机有两个组标识为A或B,并且总共有十个电磁体,则分组方式将为ABABABABAB。

同一组中的电磁体都一起通电。因此,具有更多相位的步进电动机通常具有更多的导线(或引线)来控制电动机。

类型

编辑步进电机主要有三种类型:

- 永磁步进

- 可变磁阻步进器

- 混合同步步进

永磁电动机在转子中使用永磁体(PM),并通过转子PM和定子电磁体之间的吸引或排斥来运行。

脉冲以离散步长(顺时针或逆时针)移动转子。如果在最后一步保持动力,则该轴位置仍将保留一个坚固的棘爪。该制动器具有可预测的弹簧刚度和规定的扭矩极限;如果超出限制,则会发生滑移。如果断开电流,则仍然保留一个较小的棘爪,因此保持轴位置不受弹簧或其他扭矩影响。然后可以在与控制电子设备可靠地同步的同时恢复步进。

可变磁阻(VR)电机具有一个普通的铁转子,并基于以下原理运行:最小磁阻以最小间隙出现,因此转子点被吸引到定子磁极上。混合同步是永磁体和可变磁阻类型的组合,可在较小的尺寸下最大化功率。

VR电机没有关闭制动器。

两相步进电机

编辑两相步进电机中的电磁线圈有两种基本的绕组布置:双极和单极。

单极电动机

编辑单极步进电机具有一个绕组,每个相的中心抽头。对于磁场的每个方向,绕组的每个部分都接通。因为在这种布置中,磁极可以在不切换电流方向的情况下反转,所以对于每个绕组,换向电路可以变得非常简单(例如,单个晶体管)。通常,在给定一个相的情况下,每个绕组的中心抽头是公用的:每相给出三个引线,而典型的两相电动机则给出六个引线。通常,这两个相位公共点在内部相连,因此电动机只有五根引线。

甲微控制器或步进电机控制器可以用来启动驱动晶体管以正确的顺序进行操作,并且这种易用性使单极电机在业余爱好者中很受欢迎;它们可能是获得精确角运动的最便宜的方法。对于实验者而言,可以通过在PM电动机中将端子线接触在一起来识别绕组。如果连接了线圈的端子,则轴很难旋转。区分中心抽头(普通线)和线圈端线的一种方法是测量电阻。普通线和线圈端线之间的电阻始终是线圈端线之间电阻的一半。这是因为两端之间的线圈长度是两倍,而从中心(普通线)到末端只有一半。一种确定步进电机是否正常工作的快速方法是每两对短路一次,然后尝试旋转轴。每当感觉到高于正常的阻力时。

双极电动机

编辑双极电动机每相只有一个绕组。为了使磁极反向,需要使绕组中的电流反向,因此驱动电路必须更复杂,通常采用H桥配置(但是有几种现成的驱动器芯片可用来将其变为A型)。每相有两个引线,没有一个是常见的。

两线圈双极步进电动机的典型驱动模式为:A + B + A- B-。即以正电流驱动线圈A,然后从线圈A中去除电流。然后以正电流驱动线圈B,然后从线圈B中去除电流。然后用负电流驱动线圈A(通过切换导线,例如用H桥翻转极性),然后从线圈A去除电流。然后用负电流驱动线圈B(与线圈A的翻转极性相同);循环完成并重新开始。

在某些驱动拓扑中,已经观察到使用H桥的静摩擦效应。

以比电动机响应能力更高的频率抖动步进信号将减少这种“静摩擦”效应。

由于更好地利用了绕组,因此它们比同等重量的单极电动机更强大。这是由于绕组占用的物理空间。单极电机在相同的空间中具有两倍的导线数量,但在任何时间点仅使用一半的导线,因此效率为50%(或大约70%的可用扭矩输出)。尽管双极步进电机的驱动更加复杂,但是驱动芯片的丰富意味着这很难实现。

8引线步进器就像单极步进器,但是引线在内部并没有连接到电动机的公共端。这种电动机可以以几种配置进行接线:

- 单极。

- 具有串联绕组的双极型。这样可获得更高的电感,但每个绕组的电流更低。

- 双极并联绕组。这需要较高的电流,但随着绕组电感的减小,性能会更好。

- 双相,每相单绕组。此方法将仅在可用绕组的一半上运行电动机,这将减少可用的低速转矩,但需要的电流较小

高相数步进电机

编辑具有许多相的多相步进电动机往往具有较低的振动水平。尽管它们更昂贵,但它们确实具有更高的功率密度,并且具有适当的驱动电子设备通常更适合于应用。

驱动电路

编辑步进电机的性能在很大程度上取决于驱动电路。如果定子磁极可以更快地反转,则转矩曲线可以扩展到更高的速度,限制因素是绕组电感的组合。为了克服电感并快速切换绕组,必须增加驱动电压。这进一步导致必须限制这些高压可能会感应的电流。

电机的反电动势是通常可以与电感效应相比较的另一个限制。随着电动机转子的旋转,会产生与速度(步进率)成正比的正弦电压。从可用来引起电流变化的电压波形中减去此交流电压。

L / R驱动器电路

编辑L / R驱动器电路也称为恒压驱动器,因为向每个绕组施加恒定的正或负电压以设置阶跃位置。但是,是绕组电流而不是电压将转矩施加到步进电机轴上。每个绕组中的电流I通过绕组电感L和绕组电阻R与施加的电压V相关。电阻R根据欧姆定律 I = V / R 确定最大电流。电感L根据电感公式确定绕组中电流的最大变化率dI / dt = V / L。电压脉冲产生的电流是作为电感函数的快速增加的电流。这将达到V / R值,并在其余脉冲中保持不变。因此,当由恒压驱动器控制时,步进电机的最大速度受到其电感的限制,因为在一定速度下,电压U的变化速度快于电流I所能承受的速度。简单来说,电流的变化率为L / R(例如,具有2欧姆电阻的10 mH电感将花费5 ms达到最大扭矩的约2/3,或者花费约24 ms达到最大扭矩的99%)。为了在高速下获得高扭矩,需要具有低电阻和低电感的大驱动电压。

使用L / R驱动器,只需在每个绕组上串联一个外部电阻,就可以用较高电压的驱动器来控制低压电阻电动机。这将浪费电阻器中的功率,并产生热量。因此,尽管简单又便宜,但它被认为是性能低下的选择。

现代电压模式驱动器通过将正弦电压波形逼近电动机相位来克服了其中一些限制。电压波形的幅度设置为随步速增加。如果进行了适当的调谐,则可以补偿电感和反电动势的影响,从而相对于电流模式驱动器具有出色的性能,但会以电流模式驱动器更简单的设计工作(调谐过程)为代价。

斩波器驱动电路

编辑斩波器驱动电路称为受控电流驱动器,因为它们在每个绕组中产生受控电流,而不是施加恒定电压。斩波器驱动电路最常用于双绕组双极电动机,两个绕组被独立驱动以提供特定的电动机转矩CW或CCW。在每个绕组上,将“电源”电压作为方波电压施加到绕组上。例如8 kHz。绕组电感使电流平滑,该电流达到根据方波占空比的水平。相对于绕组回路,双极性电源(+和-)电压通常提供给控制器。因此,50%的占空比导致零电流。0%会在一个方向上产生完整的V / R电流。100%产生相反方向的全电流。控制器通过测量与绕组串联的小检测电阻两端的电压来监控此电流水平。这就需要附加的电子设备来感应绕组电流并控制开关,但是与L / R驱动器相比,它允许步进电机以更高的转矩驱动更高的速度。它还允许控制器输出预定的电流水平,而不是固定的。为此目的的集成电子设备广泛可用。

相电流波形

编辑步进电机是多相交流同步电机,理想情况下,它由正弦电流驱动。全步幅波形是正弦波的大致近似值,并且是电动机表现出如此大的振动的原因。已经开发出各种驱动技术来更好地近似正弦驱动波形:这些是半步进和微步进。

波浪驱动(一相开启)

编辑在这种驱动方法中,一次仅激活一个相。它具有与全步驱动相同的步数,但电动机的扭矩将大大低于额定值。很少使用。上面显示的动画人物是波浪驱动电机。在动画中,转子有25个齿,需要四个步骤才能旋转一个齿位置。因此,每旋转一圈将有25×4 = 100步,每步将为360/100 = 3.6度。

全步驱动(两相打开)

编辑这是全步驱动电机的常用方法。两相始终处于接通状态,因此电动机将提供其最大额定转矩。一相关闭时,另一相打开。波形驱动和单相全步都是相同的,步数相同,但转矩不同。

半步

编辑半步进时,驱动器在两相接通和单相接通之间切换。这增加了角分辨率。电机在全步位置(仅单相打开)的扭矩也较小(约70%)。这可以通过增加有源绕组中的电流进行补偿来缓解。半步进的优点是驱动电子设备无需更换即可支持它。在上面显示的动画图中,如果将其更改为半步,则将需要8步才能旋转1个牙齿位置。因此,每旋转一圈将有25×8 = 200步,每步将为360/200 = 1.8°。每步的角度为整步的一半。

微步进

编辑通常被称为微步进的通常是正弦余弦微步进,其中绕组电流近似于正弦交流波形。斩波驱动电路是实现正弦余弦电流的常用方法。正弦余弦微步进是最常见的形式,但也可以使用其他波形。不管使用什么波形,随着微步长变小,电动机的运行将变得更加平稳,从而大大降低了电动机可能连接到的任何部分以及电动机本身的共振。分辨率将受机械静摩擦,反冲和电机与终端设备之间其他错误源的限制。齿轮减速器可用于提高定位分辨率。

减小步长是步进电机的重要功能,也是在定位中使用它们的根本原因。

示例:许多现代混合式步进电机的额定值使得每整步的行程(例如,每整步1.8度或每转200整步)将在每其他整步行程的3%或5%之内,电机在其指定的工作范围内运行。几家制造商表明,随着步距从完全步进减小到1/10步进,他们的电动机可以轻松地保持步进行程大小的3%或5%相等。然后,随着微步除数的增加,步长的可重复性降低。在减小大步长的情况下,有可能在根本没有任何运动发生之前发出许多微步命令,然后运动可以“跳到”新位置。

理论

编辑步进电机可以看作是同步交流电机,其极数(在转子和定子上)都增加了,请注意它们之间没有公分母。此外,在转子和定子上带有许多齿的软磁性材料便宜地增加了极数(磁阻电机)。现代步进机采用混合设计,既具有永磁体又具有软铁芯。

为了达到最大额定转矩,步进电机中的线圈必须在每个步骤中达到其最大额定电流。运动的转子产生的绕组电感和反电动势往往会抵抗驱动电流的变化,因此随着电动机的加速,在全电流下花费的时间越来越少,从而降低了电动机的转矩。随着速度的进一步提高,电流将不会达到额定值,最终电动机将停止产生扭矩。

牵引扭矩

编辑这是步进电机在无加速状态下运行时产生的转矩的度量。在低速下,步进电动机可以使其自身与所施加的步进频率同步,并且该引入转矩必须克服摩擦和惯性。重要的是要确保电动机上的负载是摩擦的而不是惯性的,因为摩擦会减少不必要的振荡。

插入曲线定义了一个称为开始/停止区域的区域。进入该区域,可以在施加负载的情况下立即启动/停止电动机,而不会失去同步性。

拉出扭矩

编辑通过将电动机加速到所需速度,然后增加转矩负载,直到电动机失速或失步,来测量步进电动机的拉出转矩。可以在很宽的速度范围内进行此测量,并将结果用于生成步进电机的动态性能曲线。如下所述,该曲线受驱动电压,驱动电流和电流切换技术的影响。设计人员可以在额定扭矩和应用所需的估计满载扭矩之间包含一个安全系数。

制动扭矩

编辑当不通过电驱动时,使用永磁体的同步电动机具有共振位置保持转矩(称为制动转矩或齿槽效应,有时包括在规格中)。软铁磁阻磁芯没有表现出这种行为。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/107421/