人造大理石(Artificial Marble)是指以一定的胶粘剂、外加剂及粗细骨料经配料、浇注、脱模、抛光等工艺而制成的具有天然大理石花纹的装饰材料。

人造大理石简史

编辑1948年,意大利已开始生产水泥基大理石花砖。1958年,美国采用各种树脂作胶结剂,加入填料和各种颜料,生产出模拟天然大理石纹理的板材。20世纪60年代至70年代,人造大理石在前苏联、意大利、联邦德国、西班牙、英国和日本等国也迅速发展起来,他们不仅生产装饰板材,还能生产各种异型制品,甚至制作卫生洁具。联邦德国的阿德姆公司(ADM)是世界上制作生产聚酯[zhǐ]混凝土人造大理石成套设备焦躁的公司。意大利布莱顿公司(Breton)在20世纪60年代初开始生产压板成型设备,以及真空成型大块人造大理石板材的成套设备,并销往全世界。20世纪70年代末,中国开始从国外引进人造大理石样品、技术资料及成套设备,北京市建材水磨石厂首先试制成功人造大理石,随后广州、山东、湖南、江西、云南、广西等地相继研制成功并批量生产。20世纪80年代,中国的人造大理石进入迅速发展时期。

人造大理石板

分类

编辑水泥型人造大理石

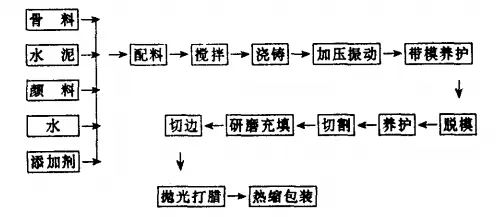

水泥型人造大理石是以各种水泥为粘结剂,加入一定量的粗细骨料、颜料和添加剂经配料搅拌、成型、养护、磨光、抛光等工艺过程制成。以意大利曼博公司生产线生产水泥型人造大理石为例,人造大理石的生产工艺流程包括:配料(骨料、水泥、颜料、水、添加剂)、搅拌、浇铸、加压振动、带模养护、脱模、养护、切割、研磨充填、切边、抛光打蜡、热缩包装。此外,水泥型人造大理石价格便宜,抗腐蚀性较差,常用于家庭装修中。

水泥型人造大理石生产工艺流程

树脂型人造大理石

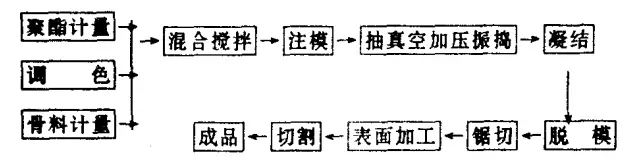

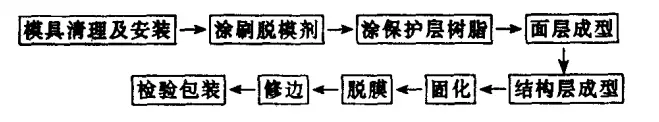

树脂型人造大理石是以有机树脂为胶结剂,与天然碎石、石粉及颜料等配制拌成混合料,经浇捣成型、固化、烘干、抛光等工序而制成,其主要的原材料包括不饱和聚酯树脂(UP)、引发剂(选用过氧化环己酮浆)、促进剂(选用环烷[wán]酸钴苯乙烯溶液)、填料、抵收缩添加剂(选用聚苯乙烯)、脱模剂、颜料、其他外加剂。树脂型人造大理石最常用,其物理、化学性能最好,花纹容易设计,有重现性,适用多种用途,但价格相对较高。树脂型人造大理石生产工艺有两种,一种是大块料加工法,采用这种生产方法的特点是生产效率高,但设备投资大。另一种是一次成型法,采用这种方法投资少,见效快,机动性强,不需要较大设备,但用人工较多。其中,大块料加工法是以废大理石为骨料,浇铸成大块立方体(也称荒料),待完全固化后,再锯切成片,经研磨、抛光后即为成品,也称为再造石。而一次成型法生产的人造大理石由保护层、面层及结构层组成,保护层为厚0.15~0.3mm的树脂层,具有较高的表面光泽,还掺入紫外线吸收剂等外加剂,使制品具有较高耐化学腐蚀性及耐候性,在保护层中不佳任何填料和颜料。

大块料加工法生产工艺流程

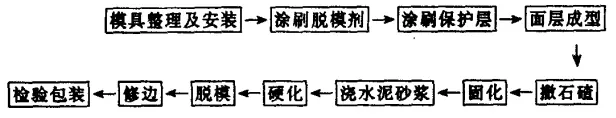

一次成型人造大理石生产工艺流程

复合型人造大理石

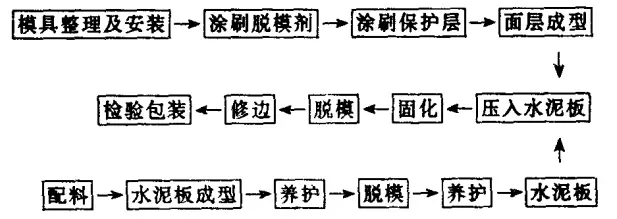

复合型人造大理石是指胶结料中既有无机凝胶材料(如水泥),又采用了有机高分子材料(树脂)。它是先用无机凝胶材料将碎石、石粉等集料胶结成型并硬化后,再将硬化体浸渍于有机单体中,使其在一定条件下聚合而成。复合型人造大理石既具有树脂型人造大理石相同的良好装饰效果,又具有无机胶结型人造大理石的造价低廉,变形小,且与墙面粘结性能优良的特点。复合型人造大理石生产工艺有两种,即分层成型法和面层、结构层同时成型法。其中,分层成型法和面层、结构层同时成型法的生产工艺分别如下图所示:

分层成型法工艺流程

面层、底层同时成型法工艺流程

烧结型人造大理石

烧结型人造大理石是采用陶瓷生产工艺,使制品表面具有大理石纹理和图案。烧结型人造大理石是将长石、石英、辉绿石、方解石等粉料和赤铁矿粉,以及一定量高岭土共同混合,然后用混浆法制备坯料,用半干压法成型,再在窑炉中以1000℃左右的高温焙烧而成。该类人造大理石性能稳定,耐久性好,但因要高温烧结,能耗大,造价较高,产品破损率高,所以在实际中采用的很少。烧结型人造大理石生产工艺大致可分为两大类,一类是釉面装饰,使釉面具有大理石的色调、花纹及光泽,另一类是颜料在坯体中不均匀着色,烧结后产生天然大理石的装饰效果。其中,仿大理石彩釉砖生产工艺、烧结型无釉人造大理石生产工艺的生产工艺流程如下图所示:

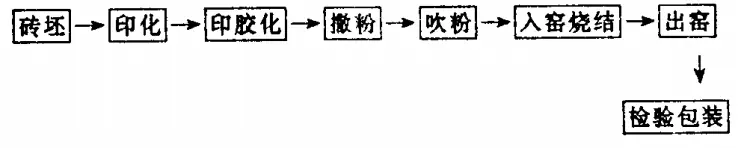

施釉工艺流程

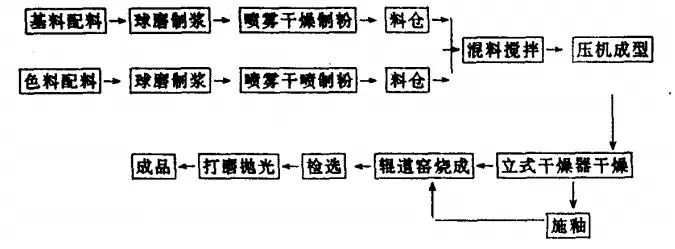

仿花岗岩石砖生产工艺流程

生产工艺

编辑人造大理石采用不饱和聚酯树脂作粘结剂,碳酸钙、石英等粉骨料作填料,“振动一次成型,表面不再处理”的工艺路线为:模具整理、涂脱模剂、制作胶衣层、制花纹层、制作底层、固化、脱模、修整、成品。

模具整理

人造大理石的光泽度来源和取决于模具的光洁度,因而要求模板(玻璃板)干净、光滑、无划痕。

涂脱模剂

涂脱模剂直接关系到表面的质量、产品的成品率。

刷脱衣层

刷脱衣层要求均匀和适中。

制作花纹层

花纹层有多重制作方法,但都要求精细制作。

制作底层

人造大理石由花纹层和底层组成。底层的树脂用量、骨料级配大致和人造花岗石相当。

脱模

人造大理石的固化大致经过:胶凝发热、升温、降温和充分固化等过程。原则上人造大理石基本固化,温度降至室温时即可脱模。

色浆配置

为了使整批、甚至每块制品颜色均匀一致,必须把人造大理石中使用的颜料(尤其是有机颜料)先调成色浆,达到均匀分散。色浆的调制可以用胶体磨等研磨设备。调配时颜料要分散到分散介质或树脂中去,一般包括湿润、研磨、分散几种作用。配制时,先把配比分量的颜料和邻苯二甲酸二丁酯搅匀,再加入树脂研磨成均匀的色浆。

性能参数

编辑物理性能

人造大理石与天然大理石相比,它的强度高,其抗折强度比天然大理石高出8~12MPa,而吸水率却很低。

化学性能

人造大理石的化学性能稳定性良好,耐腐蚀,抗污染能力很强。

耐久性

人工老化试验结果表明,人造大理石经过200h及1000h的人工老化,其光泽度有所降低,色泽略有变化。

主要特点

编辑- 容量较天然石材小,一般为天然大理石和花岗石的80%。因此,其厚度仅为天然石材的40%,从而可大幅度降低建筑物重量,方便了运输与施工;

- 耐酸。天然大理石一般不耐酸,而人造大理石可广泛用于酸性介质场所;

- 制造容易。人造石生产工艺与设备不复杂,原料易得。色调与花纹可按需要设计,也可比较容易地制成形状复杂的制品;

- 主要原料天然大理石碎矿。经物理化学处理,清除了天然石料中的硫化物和盐分杂质等,属绿色环保型高级建材。

应用领域

编辑工业

人造大理石作为聚合物混凝土的一个部分或分支,国际上更注意利用其优良的物理力学性能、化学稳定性以及固化快、浇注容易等特点,特别注意和着重开发人造大理石在工业方面的应用。用聚合物混凝土修复桥梁路面在美国已成为常规修理技术,此项技术曾用于美国几座最著名大桥的修复中,包括布鲁克林大桥、乔治华盛顿大桥、金门大桥、塔帕因·积大桥等。

机床

20世纪70年代,将人造大理石/花岗岩应用于机床领域已经在美国、德国、瑞士、日本等工业发达国家受到了广泛的关注和重视。截至2021年,欧美及日本等国家正在探讨将人造大理石/花岗岩全面代替传统的铸铁、钢焊等机械基础构件。

建材

人工大理石可用于宾馆、影剧院、办公大楼、高级住宅楼和大型商店等建筑物的外墙面装饰,其花色的品种规格较多,由于是预制人造石,又称合成石料饰面板,主要尺寸为边长在600~2000mm,厚度在5~20mm之间的板材。此外,人造大理石被广泛应用于各种装饰性的器具,如各种地板、卫生洁具、雕像、门窗框等。

人造大理石餐桌

发展趋势

编辑人造大理石的发展趋势包括提高性能与环境保护两个方面。在保护环境方面,需研制廉价优质的粘结剂,把处理工业废渣和环境保护与生产人造大理石结合起来,充分利用工业废料,保护环境,同时降低成本。由于人造大理石存在硬度低、价格高、耐磨性差、阻燃性低等缺点,有关研究已进一步针对缺点项进行改进。

- 强度改性方面,可以通过选择强度高、耐磨性优良的填料、选择合适的粒度来改善人造大理石的强度;也可以使用交联剂、选择性能优良的树脂、改善制备工艺来增强人造大理石的力学性能。

- 阻燃性改进方面,可在不饱和聚酯成型的过程中加入阻燃剂诸如含卤有机物、无机填料、含磷阻燃剂等,也可以使用含阻燃元素的原料合成不饱和聚酯树脂。

- 此外,针对其余缺陷,还有低收缩型、耐候型、低气味型人造大理石问世。

鉴别

编辑人造大理石与天然大理石的鉴别方法如下:

- 纹路:天然大理石色泽比较透亮,会有大面积的天然纹路,而人造大理石颜色比较浑浊,一般没有纹路,即使有纹路,也是刻划模具制成,花样不多,具有重复性。

- 试剂:滴上几滴稀盐酸,天然大理石剧烈起泡,人造大理石则起泡弱,甚至不起泡。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/967834/