质子交换膜燃料电池

编辑质子交换膜燃料电池(PEMFC),也称为聚合物电解质膜(PEM)燃料电池,是一种主要用于运输应用、固定式燃料电池应用和便携式燃料电池应用的燃料电池.它们的显着特点包括较低的温度/压力范围(50至100°C)和特殊的质子传导聚合物电解质膜。PEMFC发电并以与PEM电解相反的原理运行,后者消耗电力。它们是替代航天飞机中使用的老化碱性燃料电池技术的主要候选者。

科学

编辑质子交换膜燃料电池由膜电极组件(MEA)构成,包括电极、电解质、催化剂和气体扩散层。将催化剂、碳和电极的墨水喷涂或涂在固体电解质上,并在两侧热压复写纸以保护电池内部并充当电极。电池的关键部分是三相边界(TPB),其中电解质、催化剂和反应物混合,因此电池反应实际发生。重要的是,膜不能导电,因此半反应不会混合。需要高于100°C的工作温度,这样水副产品就会变成蒸汽,水管理在电池设计中变得不那么重要。

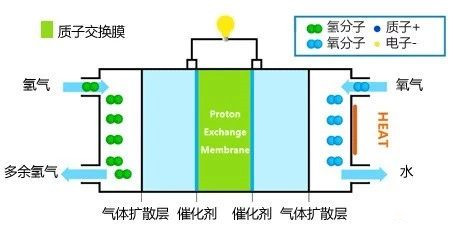

反应

质子交换膜燃料电池将氢和氧的电化学反应过程中释放的化学能转化为电能,而不是直接燃烧氢和氧气来产生热能。氢气流被输送到MEA的阳极侧。在阳极侧,它被催化分裂成质子和电子。这种氧化半电池反应或氢氧化反应(HOR)表示为:在阳极:新形成的质子通过聚合物电解质膜渗透到阴极侧。电子沿着外部负载电路行进到MEA的阴极侧,从而产生燃料电池的电流输出。同时,氧气流被输送到MEA的阴极侧。在阴极侧,氧分子与透过聚合物电解质膜的质子和通过外电路到达的电子反应形成水分子。这种还原半电池反应或氧还原反应(ORR)表示为:在阴极:整体反应:可逆反应在方程式中表示,并显示氢质子和电子与氧分子重新结合并形成一个水分子。每种情况下的电位都是相对于标准氢电极给出的。

聚合物电解质膜

为了发挥作用,膜必须传导氢离子(质子)而不是电子,因为这实际上会使燃料电池短路。膜还必须不允许任何一种气体通过电池的另一侧,这一问题被称为气体交叉。最后,膜必须能够抵抗阴极的还原环境以及阳极的恶劣氧化环境。通过使用铂催化剂,氢分子的分裂相对容易。然而不幸的是,分裂氧分子更加困难,这会导致显着的电损耗。尚未发现适用于该过程的催化剂材料,铂是最佳选择。

优势

由于其紧凑性,PEMFC是车辆和其他各种尺寸的移动应用的主要候选者,小到手机。

弱点

基于PEM的燃料电池仍然存在很多问题:1.水资源管理水的管理对性能至关重要:如果水蒸发太慢,它会淹没膜,并且场流板内的水积聚会阻碍氧气流入燃料电池,但如果水蒸发太快,膜会干燥,其上的阻力增加。这两种情况都会对稳定性和功率输出造成损害。水管理在PEM系统中是一个非常困难的主题,主要是因为膜中的水通过极化被吸引到电池的阴极。存在多种管理水的解决方案,包括集成电渗泵。另一种解决水循环问题的创新方法是2014年TOYOTAMirai使用的3D细网流场设计。FC烟囱的传统设计通过带有直通道和多孔金属的加湿器将水从出风口再循环到进气口流场[54]。流场是由肋条和通道组成的结构。然而,肋部分覆盖气体扩散层(GDL),由此产生的气体传输距离比通道间距离长。此外,GDL和肋之间的接触压力也会压缩GDL,使其厚度在肋和通道上不均匀[55]。肋的大宽度和不均匀的厚度将增加水蒸气积聚的可能性并且氧气将受到损害。因此,这种新设计在没有加湿系统的情况下启用了第一个FC堆栈功能,同时克服了水再循环问题并实现了高功率输出稳定性[54]。3D微晶格允许更多的气体流动路径;因此,它促进气流流向膜电极和气体扩散层组件(MEGA),并促进O2扩散到催化剂层。与传统流场不同的是,复杂场中的3D微晶格充当挡板,并在GDL和流场之间引起频繁的微尺度界面通量[53]。由于这种重复的微尺度对流流动,氧向催化剂层(CL)的传输和GDL中液态水的去除显着增强。生成的水通过流场快速抽出,防止在孔隙内积聚。因此,2.催化剂的脆弱性膜上的铂催化剂很容易被一氧化碳毒害,一氧化碳通常存在于甲烷重整形成的产物气体中(通常不超过百万分之一是可以接受的)。这通常需要使用水煤气变换反应来消除产品气体中的CO并形成更多的氢气。此外,膜对金属离子的存在很敏感,这可能会损害质子传导机制,并且可以通过金属双极板的腐蚀、燃料电池系统中的金属部件或燃料/氧化剂中的污染物引入。建议使用重整甲醇的PEM系统,如戴姆勒克莱斯勒NECAr5;然而,重整甲醇,即使其反应获得氢气,是一个非常复杂的过程,还需要从反应产生的一氧化碳中提纯。铂钌催化剂是必要的,因为一些一氧化碳将不可避免地到达膜。该水平不应超过百万分之十。此外,这种重整反应器的启动时间约为半小时。或者,甲醇和一些其他生物燃料可以直接供给PEM燃料电池而不进行重整,从而制成直接甲醇燃料电池(DMFC)。这些设备的成功率有限。3.工作温度限制最常用的膜是Chemours的Nafion,它依靠膜的液态水加湿来传输质子。这意味着使用高于80至90°C的温度是不可行的,因为膜会变干。其他较新的膜类型,基于聚苯并咪唑(PBI)或磷酸,可以在不使用任何水管理的情况下达到高达220°C(另请参见高温质子交换膜燃料电池,HT-PEMFC):更高的温度允许更好的效率、功率密度、易于冷却(因为允许的温差较大)、降低对一氧化碳中毒的敏感性和更好的可控性(因为膜中没有水管理问题);然而,这些最近的类型并不常见。PBI可以用磷酸或硫酸掺杂,并且电导率与掺杂量和温度成比例。在高温下,很难保持Nafion水合,但这种酸掺杂材料不使用水作为质子传导的介质。它还表现出比Nafion更好的机械性能、更高的强度并且更便宜。然而,酸浸是一个相当大的问题,并且与催化剂混合形成油墨的加工过程已被证明是棘手的。芳族聚合物,例如PEEK,比聚四氟乙烯(PTFE和Nafion的主链)便宜得多,并且它们的极性特性导致水合作用比Nafion对温度的依赖性更小。然而,PEEK的离子导电性远低于Nafion,因此是不太有利的电解质选择。最近,

电极

电极通常由碳载体、Pt颗粒、Nafion离聚物和/或Teflon粘合剂组成。碳载体起到电导体的作用;Pt颗粒是反应位点;离聚物为质子传导提供了路径,特氟隆粘合剂增加了电极的疏水性,以最大限度地减少潜在的溢流。为了在电极上进行电化学反应,质子、电子和反应气体(氢气或氧气)必须进入电极中催化剂的表面,而产物水可以是液相或气相,或两相,必须能够从催化剂渗透到气体出口。这些特性通常通过聚合物电解质粘合剂(离聚物)和负载在碳颗粒上的催化剂纳米颗粒的多孔复合材料来实现。通常铂用作阳极和阴极电化学反应的催化剂,而纳米颗粒实现高表面重量比(如下文进一步描述),从而减少昂贵的铂的量。聚合物电解质粘合剂提供离子电导率,而催化剂的碳载体提高了电导率并实现了低铂金属负载。复合电极的电导率通常是质子电导率的40倍以上。而催化剂的碳载体提高了电导率并实现了低铂金属负载。复合电极的电导率通常是质子电导率的40倍以上。而催化剂的碳载体提高了电导率并实现了低铂金属负载。复合电极的电导率通常是质子电导率的40倍以上。

气体扩散层

GDL电连接催化剂和集电器。它必须是多孔的、导电的和薄的。反应物必须能够到达催化剂,但电导率和孔隙率可以作为相反的力。最佳情况下,GDL应由大约三分之一的Nafion或15%PTFE组成。GDL中使用的碳颗粒可以大于催化剂中使用的碳颗粒,因为表面积不是该层中最重要的变量。GDL的厚度应在15–35µm左右,以平衡所需的孔隙率和机械强度。通常,在GDL和催化剂层之间添加中间多孔层,以缓解GDL中的大孔和催化剂层中的小孔隙之间的过渡。由于GDL的主要功能是帮助去除水、产品、当水有效地阻塞GDL时,就会发生洪水。这限制了反应物接近催化剂的能力并显着降低了性能。Teflon可以涂在GDL上以限制溢流的可能性。在GDLS中分析了几个微观变量,例如:孔隙度、曲折度和渗透率。这些变量对燃料电池的行为有影响。

效率

应用吉布斯自由能方程ΔG=-237.13kJ/mol并使用氢的热值(ΔH=-285.84kJ/mol)在298K时的最大理论效率为83%。PEM的实际效率在50-60%范围内。造成损失的主要因素有:

- 激活损失

- 欧姆损耗

- 大宗运输损失

金属有机框架

金属有机框架(MOF)是一类相对较新的多孔、高结晶材料,由通过有机接头连接的金属节点组成。由于操作或取代金属中心和配体的简单性,实际上存在无限数量的可能组合,这从设计的角度来看是有吸引力的。由于其可调节的孔径、热稳定性、高容量、大表面积和理想的电化学特性,MOFs表现出许多独特的特性。在其众多不同用途中,MOF有望成为清洁能源应用的候选者,例如储氢、气体分离、超级电容器、锂离子电池、太阳能电池和燃料电池。在燃料电池研究领域,作为电解质材料,加入MOF乍一看似乎是违反直觉的。燃料电池膜通常具有低孔隙率以防止燃料交叉和阳极和阴极之间的电压损失。此外,膜往往具有低结晶度,因为在无序材料中离子的传输更有利。另一方面,孔隙可以填充额外的离子载体,最终提高系统的离子电导率,高结晶度使设计过程不那么复杂。PEMFC的良好电解质的一般要求是:高质子传导率(实际应用中>10-2S/cm)以实现电极之间的质子传输,在燃料电池操作条件下(环境湿度、可变温度、抗有毒物种等)、低成本、可加工成薄膜的能力以及与其他电池组件的整体兼容性。虽然聚合物材料目前是质子传导膜的首选,但它们需要加湿以获得足够的性能,并且有时会由于水合效应而物理降解,从而导致效率损失。如前所述,Nafion还受到脱水温度<100°C的限制,这会导致反应动力学变慢、成本效率低、Pt电极催化剂的CO中毒。相反,MOF在低温和高温条件下以及在广泛的湿度条件下都显示出令人鼓舞的质子电导率。在100°C以下和水合条件下,氢键和溶剂水分子的存在有助于质子传输,而无水条件适用于100°C以上的温度。除了将电荷载体(即水、酸等)包含到它们的孔中之外,MOF还具有通过框架本身表现出质子传导性的明显优势。氢键和溶剂水分子的存在有助于质子传输,而无水条件适用于100°C以上的温度。除了将电荷载体(即水、酸等)包含到它们的孔中之外,MOF还具有通过框架本身表现出质子传导性的明显优势。氢键和溶剂水分子的存在有助于质子传输,而无水条件适用于100°C以上的温度。除了将电荷载体(即水、酸等)包含到它们的孔中之外,MOF还具有通过框架本身表现出质子传导性的明显优势。一个低温的例子是Kitagawa等人的工作。他使用二维草酸盐桥接阴离子层框架作为主体,并将铵阳离子和己二酸分子引入孔中以增加质子浓度。结果是MOF在25°C和98%相对湿度(RH)下显示“超质子”电导率(8×10-3S/cm)的首批实例之一。他们后来发现,增加引入孔中的阳离子的亲水性可以进一步提高质子传导性。在这种取决于水合程度的低温状态下,质子传导率在很大程度上取决于湿度水平。高温无水的例子是PCMOF2,它由与三磺化苯衍生物配位的钠离子组成。为了提高性能并允许更高的工作温度,水可以被孔隙内挥发性较低的咪唑或三唑分子代替作为质子载体。达到的最高温度为150°C,最佳电导率为5×10-4S/cm,低于当前其他电解质膜。然而,该模型在其温度状态、无水条件和控制孔内客体分子数量的能力方面具有前景,所有这些都允许质子电导率的可调性。此外,将负载三唑的PCMOF2结合到H2/空气膜电极组件中,实现了1的开路电压。100°C时为18V,可稳定72小时,并在整个测试过程中保持气密。这是第一个证明MOFs实际上可以应用于功能性燃料电池的实例,中等电位差表明由于孔隙率引起的燃料交叉不是问题。迄今为止,MOF电解质的最高质子电导率为4.2×10−2S/cm,温度为25°C,潮湿条件下(98%RH),与Nafion相媲美。最近的一些实验甚至成功地生产了薄膜MOF膜,而不是传统的大块样品或单晶,这对于它们的工业实用性至关重要。一旦MOF能够始终如一地达到足够的电导率水平、机械强度、水稳定性和简单的加工,它们就有可能在不久的将来在PEMFC中发挥重要作用。MOFs也被定位为电极催化剂铂族金属(PGM)材料的潜在替代品,尽管这项研究仍处于早期发展阶段。在PEMFC中,Pt阴极的氧还原反应(ORR)明显慢于阳极的燃料氧化反应,因此正在研究非PGM和无金属催化剂作为替代品。MOF中的高体积密度、大孔表面积和金属离子位点的开放性使其成为催化剂前体的理想候选者。尽管具有良好的催化能力,但这些提出的基于MOF的催化剂的耐久性目前并不理想,并且在这种情况下的ORR机制仍未完全了解。

催化剂研究

目前关于PEM燃料电池催化剂的大部分研究可归类为具有以下主要目标之一:

- 获得比当前PEM燃料电池中使用的标准碳负载铂颗粒催化剂更高的催化活性

- 减少杂质气体对PEM燃料电池催化剂的中毒

- 由于使用铂基催化剂而降低燃料电池的成本

- 提高无铂族金属电催化剂的ORR活性

以下部分给出了这些方法的示例。

提高催化活性

如上所述,铂是迄今为止用于PEM燃料电池催化剂的最有效元素,几乎所有当前的PEM燃料电池都使用多孔碳载体上的铂颗粒来催化氢氧化和氧还原。然而,由于成本高昂,目前的Pt/C催化剂无法商业化。美国能源部估计,铂基催化剂的使用量将比当前PEM燃料电池设计中使用的铂少大约四倍,才能成为内燃机的现实替代品。因此,PEM燃料电池催化剂设计的一个主要目标是将铂的催化活性提高4倍,这样只需四分之一的贵金属即可实现类似的性能。提高铂催化剂性能的一种方法是优化铂颗粒的尺寸和形状。单独减小颗粒尺寸会增加可用于参与反应的每单位铂体积催化剂的总表面积,但最近的研究已经证明了进一步改善催化性能的其他方法。例如,一项研究报告称,铂纳米粒子的高指数面(即具有大整数的米勒指数,例如Pt(730))比典型的铂纳米粒子提供了更高密度的氧还原反应位点。由于最常见和最有效的催化剂铂非常昂贵,因此需要进行替代处理以最大限度地增加表面积并最大限度地减少负载。将纳米尺寸的Pt颗粒沉积在碳粉(Pt/C)上可提供大的Pt表面积,而碳允许催化剂与电池的其余部分之间进行电连接。铂之所以如此有效,是因为它具有高活性,并且与氢的结合力刚好足以促进电子转移,但不会抑制氢继续在电池周围移动。然而,铂在阴极氧还原反应中的活性较低。这需要使用更多的铂,增加了电池的成本,从而增加了可行性。由于电池的极端酸性,许多潜在的催化剂选择被排除在外。实现纳米级Pt碳粉的最有效方法是真空沉积、溅射和电沉积,这是目前最好的选择。铂颗粒沉积在渗透有PTFE的碳纸上。然而,这种催化剂层有一个最佳的厚度,这限制了成本的下限。在4nm以下,Pt将在纸上形成孤岛,限制其活动。超过这个厚度,Pt将覆盖碳并成为有效的催化剂。更复杂的是,Nafion不能渗透超过10微米,因此使用比这更多的Pt是不必要的费用。因此催化剂的数量和形状受到其他材料的限制。增加铂催化活性的第二种方法是将其与其他金属合金化。例如,最近表明Pt3Ni(111)表面的氧还原活性比纯Pt(111)高10倍。作者将这种显着的性能提升归因于对表面电子结构的修改,降低了其与PEM燃料电池中存在的含氧离子物质结合的趋势,从而增加了氧吸附和还原的可用位点的数量。使用超声波喷嘴在大气条件下将铂催化剂施加到电解质层或碳纸上,可以实现进一步的效率,从而实现高效喷涂。研究表明,由于这种喷雾产生的液滴尺寸均匀,由于技术的高传递效率,由于喷嘴的不堵塞特性,最后由于超声波能量释放-在雾化之前凝聚悬浮液,以这种方式制造的燃料电池MEA在最终的MEA中具有更高的均匀性,并且通过电池的气流更加均匀,最大限度地提高了MEA中铂的效率。最近使用喷墨印刷在膜上沉积催化剂的研究也表明,由于沉积的催化剂层厚度减小,催化剂利用率很高。最近,在Pt-M(M-Fe和Co)系统中引入了一类新的ORR电催化剂,该系统具有封装在富Pt壳内的有序金属间化合物核。与许多以前的设计相比,这些金属间核壳(IMCS)纳米催化剂被发现具有增强的活性,最重要的是,具有延长的耐久性。虽然观察到的活性增强归因于应变晶格,但作者报告说,他们对降解动力学的研究结果表明,延长的催化耐久性可归因于持续的原子顺序。

减少中毒

提高催化剂性能的另一种流行方法是降低其对燃料源中杂质的敏感性,尤其是一氧化碳(CO)。目前,通过电解大量生产纯氢气正变得经济。然而,目前氢气是通过蒸汽重整轻烃产生的,该过程产生的气体混合物还含有CO(1-3%)、CO2(19-25%)和N2(25%)。即使是百万分之几十的二氧化碳也会使纯铂催化剂中毒,因此提高铂对二氧化碳的抵抗力是一个活跃的研究领域。例如,一项研究报告说,与具有相似尺寸的随机刻面铂纳米颗粒相比,具有(100)个晶面的立方体形铂纳米颗粒的氧还原活性增加了四倍。作者得出结论,随机形状纳米粒子的(111)晶面与硫酸根离子的结合比(100)晶面更牢固,从而减少了对氧分子开放的催化位点的数量。相比之下,他们合成的纳米立方体几乎只有(100)个晶面,已知这些晶面与硫酸盐的相互作用更弱。结果,这些颗粒的较大部分表面积可用于还原氧气,从而提高了催化剂的氧气还原活性。此外,研究人员一直在研究在氢燃料进入燃料电池之前降低其CO含量的方法,以避免催化剂中毒。最近的一项研究表明,钌-铂核壳纳米粒子在氧化CO形成CO2方面特别有效,CO2是一种危害较小的燃料污染物。产生这种效应的机制在概念上类似于上述Pt3Ni的描述:粒子的钌核改变了铂表面的电子结构,使其能够更好地催化CO的氧化。

降低成本

如今,PEM燃料电池的可行性挑战仍然在于其成本和稳定性。高成本在很大程度上可归因于在PEM电池的催化剂层中使用了贵金属铂。电催化剂目前占燃料电池堆成本的近一半。尽管PEM燃料电池的Pt负载在过去十年中减少了两个数量级,但仍需要进一步减少以使该技术在经济上具有商业化可行性。尽管一些研究工作旨在通过提高Pt基催化剂的电催化活性来解决这个问题,但另一种方法是通过开发性能可与Pt相媲美的非铂族金属(非PGM)阴极催化剂来完全消除Pt的使用基于Pt的技术。美国Pt基催化剂的有希望的替代品是金属/氮/碳催化剂(M/N/C催化剂)。为了实现高功率密度或电池表面积上的功率输出,必须满足至少1/10的Pt基催化剂的体积活性,以及良好的传质性能。虽然M/N/C催化剂仍表现出比Pt基催化剂更差的体积活性,但此类催化剂的成本降低允许更大的负载量进行补偿。然而,增加M/N/C催化剂的负载量也会使催化层变厚,从而削弱其传质性能。换言之,H2、O2、质子和电子更难以通过催化层迁移,从而降低了电池的电压输出。虽然M/N/C催化网络的高微孔率导致高体积活性,相反,改进的质量传输特性与网络的大孔隙率相关。这些M/N/C材料是使用含有金属、氮和碳的前体的高温热解和其他高温处理来合成的。最近,研究人员开发了一种由乙酸铁(II)(FeAc)、菲咯啉(Phen)和金属有机框架(MOF)主体衍生的Fe/N/C催化剂。MOF是一种称为ZIF-8的Zn(II)沸石咪唑酯骨架(ZIF),它具有高微孔表面积和高氮含量,有助于ORR活性。FeAc/Phen/ZIF-8催化剂的功率密度在0.6V时为0.75Wcm-2。该值比之前M/N/C的最大0.37Wcm-2功率密度有了显着提高-催化剂,并且更接近于匹配Pt负载量为0.3mgcm-2的Pt基催化剂的典型值1.0-1.2Wcm-2。该催化剂还表现出230A·cm-3的体积活性,这是迄今为止非PGM催化剂的最高值,接近美国能源部的里程碑。虽然新型FeAc/Phen/ZIF-8催化剂实现的功率密度是有希望的,但其耐用性仍然不足以用于商业应用。据报道,该催化剂表现出的最佳耐久性在H2/空气中100小时内仍具有15%的电流密度下降。因此,虽然Fe基非PGM催化剂在电催化活性方面可与Pt基催化剂相媲美,但在了解其降解机制和提高其耐久性方面仍有许多工作要做。

质子交换膜燃料电池的应用

编辑PEM燃料电池的主要应用集中在交通运输上,主要是因为它们对环境的潜在影响,例如控制温室气体(GHG)的排放。其他应用包括分布式/固定式和便携式发电。由于与其他类型的燃料电池相比,PEM燃料电池具有高功率密度和出色的动态特性,因此大多数主要汽车公司只使用PEM燃料电池。由于重量轻,PEMFC最适合运输应用。使用压缩氢作为燃料的公共汽车PEMFC可以以高达40%的效率运行。通常,PEMFC是在小型汽车上的公共汽车上实施的,因为有足够的空间来容纳系统和储存燃料。交通技术问题涉及将PEM纳入当前的车辆技术和更新能源系统。如果氢气来自化石燃料,则全燃料电池汽车没有优势;但是,当它们作为混合体实施时,它们会变得有益。PEMFC有潜力用于固定发电,它们以30%的效率提供5kW;但是,它们会与其他类型的燃料电池竞争,主要是SOFC和MCFC。虽然PEMFC通常需要高纯度氢气才能运行,但其他燃料电池类型可以使用甲烷运行,因此是更灵活的系统。因此,PEMFC最适合小规模系统,直到获得经济上可扩展的纯氢。此外,PEMFC可以替代便携式电子产品的电池。

历史

编辑在PEM燃料电池发明之前,现有的燃料电池类型,如固体氧化物燃料电池,仅在极端条件下应用。这种燃料电池还需要非常昂贵的材料,并且由于它们的尺寸只能用于固定应用。PEM燃料电池解决了这些问题。PEM燃料电池是1960年代初由通用电气公司的WillardThomasGrubb和LEONardNiedrach发明的。最初,磺化聚苯乙烯膜用于电解质,但在1966年被Nafion离子聚合物取代,证明其在性能和耐久性方面优于磺化聚苯乙烯。PEM燃料电池曾用于NASAGemini系列航天器,但在阿波罗计划和航天飞机中被碱性燃料电池取代。通用电气继续研究PEM电池,并在1970年代中期开发了用于海底生命支持的PEM水电解技术,导致了美国海军制氧厂的诞生。英国皇家海军在1980年代初期为其潜艇舰队采用了这项技术。在1980年代末和1990年代初,洛斯阿拉莫斯国家实验室和德克萨斯A&M大学尝试了减少PEM电池所需铂量的方法。与prattANDWhitneyAircraft并行,通用电气在1960年代初为双子座太空任务开发了第一批质子交换膜燃料电池(PEMFC)。第一个使用PEMFC的任务是GeminiV。然而,阿波罗太空任务以及随后的阿波罗联盟号、天空实验室和航天飞机任务使用了基于培根设计的燃料电池,该设计由普惠飞机公司开发。使用了极其昂贵的材料,燃料电池需要非常纯净的氢气和氧气。早期的燃料电池往往需要不方便的高工作温度,这在许多应用中都是一个问题。然而,由于大量可用的燃料(氢和氧),燃料电池被认为是可取的。尽管它们在太空计划中取得了成功,但燃料电池系统仅限于太空任务和其他可以承受高成本的特殊应用。直到1980年代末和1990年代初,燃料电池才成为更广泛应用基础的真正选择。一些关键的创新,如低铂催化剂负载和薄膜电极,降低了燃料电池的成本,使PEMFC系统的开发更加现实。然而,关于氢燃料电池是否会成为用于汽车或其他车辆的现实技术存在重大争议。(参见氢经济。)PEMFC的大部分生产是为丰田Mirai生产的。美国能源部估计,如果每年生产500,000台,2016年的价格为53美元/千瓦。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/144772/