氢气储存

编辑氢气储存是用于储存氢气以备后用的几种方法中的任何一种的术语。这些方法包括机械方法,例如高压和低温,或根据需要释放H2的化合物。虽然产生了大量的氢气,但它主要在生产现场消耗,特别是用于合成氨。多年来,氢气一直以压缩气体或低温液体的形式储存,并以气缸、管道和低温罐的形式运输,用于工业或作为空间计划的推进剂。对使用氢气在零排放车辆中进行车载能源存储的兴趣正在推动新存储方法的开发,以更适应这种新应用。最大的挑战是H2的沸点非常低:沸点约为20.268K(-252.882°C或-423。188°F)。达到如此低的温度需要大量的能量。

成熟的技术

编辑压缩氢气

编辑压缩氢气是一种储存形式,其中氢气保持在压力下以增加储存密度。基于IV型碳复合材料技术,氢气罐中350bar(5,000psi)和700bar(10,000psi)的压缩氢气用于车辆的氢气罐系统。汽车制造商一直在开发这种解决方案,例如本田或日产。

液化氢

编辑用于汽车的液氢罐,例如生产BMWHydrogen7。日本在神户港有一个液氢(LH2)储存点。氢气通过将其温度降低到-253°C来液化,类似于储存在-162°C的液化天然气(LNG)。可以实现仅12.79%的潜在效率损失,或4.26kW·h/kg超出33.3k·h/kg。

化学品储存

编辑由于高存储密度,化学品存储可以提供高存储性能。例如,超临界氢气在30°C和500bar下的密度仅为15.0mol/L,而甲醇的密度为49.5molH2/L甲醇,饱和二甲醚在30°C和7bar下的密度为42.1molH2/L二甲醚。存储材料的再生是有问题的。已经研究了大量的化学品储存系统。H2释放可以通过水解反应或催化脱氢反应来诱导。示例性的储存化合物是碳氢化合物、氢化硼、氨和铝烷等。最有前途的化学方法是电化学储氢,因为氢的释放可以通过施加的电来控制。下面列出的大部分材料都可以直接用于电化学储氢。如前所示,纳米材料为储氢系统提供了优势。纳米材料提供了一种替代方案,可以克服散装材料的两个主要障碍,即吸附速率和释放温度。如南佛罗里达大学清洁能源研究中心的工作所示,可以通过基于纳米材料的催化剂掺杂来提高吸附动力学和存储容量。本课题组研究了掺杂镍纳米粒子的LiBH4,并分析了不同物种的失重和释放温度。他们观察到,随着纳米催化剂用量的增加,释放温度降低了大约20°C,材料的重量损失增加了2-3%。发现镍颗粒的最佳量为3mol%,其温度在规定的范围内(约100°C),重量损失明显大于未掺杂的物质。与散装材料相比,由于扩散距离短,氢吸附率在纳米尺度上有所提高。它们还具有良好的表面积与体积比。材料的释放温度定义为解吸过程开始的温度。诱导释放的能量或温度会影响任何化学品储存策略的成本。如果氢结合得太弱,再生所需的压力就很高,从而抵消了任何节能。车载氢燃料系统的目标是释放大约<100°C,再充电<700bar(20-60kJ/molH2)。修改后的van’tHoff方程将解吸过程中的温度和氢气分压相关联。对标准方程的修改与纳米尺度的尺寸效应有关。从上面的关系我们看到解吸过程的焓和熵变化取决于纳米粒子的半径。此外,还包括了一个新术语,该术语考虑了颗粒的比表面积,并且可以在数学上证明,对于给定的分压,颗粒半径的减小会导致释放温度的降低。

CO2的加氢

编辑目前减少二氧化碳的方法包括从世界各地的设施中捕获和储存。然而,储存带来了阻碍全球规模应用的技术和经济障碍。为了在点源上利用二氧化碳,二氧化碳加氢是一种现实而实用的方法。常规氢化通过添加H2来还原饱和有机化合物。CO2加氢的一种途径是CO2甲醇途径。甲醇可用于生产长链烃。CO2加氢的一些障碍包括纯化捕获的CO2、来自分解水的H2源和加氢的能量输入。为了克服这些障碍,我们可以进一步发展绿色氢气技术并鼓励工业和学术层面的催化剂研究。对于工业应用,CO2通常转化为甲醇。到现在,在CO2到C1分子方面取得了很大进展。然而,将二氧化碳转化为高价值分子仍面临许多障碍,二氧化碳加氢的未来取决于催化技术的进步。

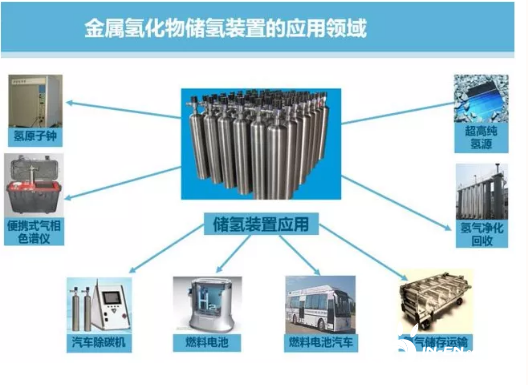

金属氢化物

编辑金属氢化物,例如MgH2、NaAlH4、LiAlH4、LiH、LaNi5H6、TiFeH2、氨硼烷和氢化钯代表了储存氢的来源。同样,持续存在的问题是它们携带的H2重量百分比和存储过程的可逆性。有些是在环境温度和压力下易于燃料的液体,而另一些是可以变成颗粒的固体。这些材料具有良好的能量密度,尽管它们的比能量通常比主要的碳氢燃料差。LiNH2、LiBH4和NaBH4。另一种降低解离温度的方法是掺杂活化剂。该策略已用于氢化铝,但复杂的合成使该方法没有吸引力。建议用于的氢化物包括镁或过渡金属的简单氢化物和复杂金属氢化物,通常包含钠、锂或钙和铝或硼。选择用于存储应用的氢化物提供低反应性(高安全性)和高储氢密度。主要候选者是氢化锂、硼氢化钠、氢化铝锂和氨硼烷。一家法国公司McPhyEnergy正在开发第一种基于氢化镁的工业产品,该产品已出售给Iwatani和ENEL等一些主要客户。受挫的路易斯对表现出可逆的储氢,产生硼氢化物。左边的膦基硼烷在一个大气压和25°C下接受一当量的氢气,然后通过加热到100°C再次将其排出。存储容量为0.25wt%。

铝

编辑氢可以通过铝与水反应来生产。然而,要与水反应,铝必须去除其天然氧化层,这一过程需要粉碎、与腐蚀性物质或合金发生化学反应。产生氢气的反应的副产品是氧化铝,可以通过Hall-Héroult工艺将其回收回铝中,从而使该反应在理论上可再生。但是,这需要电解,消耗大量能量

镁

编辑镁基储氢材料一般可分为纯镁、镁基合金和镁基复合材料三类。尤其是300多种镁基储氢合金,因其综合性能相对较好而受到广泛关注。尽管如此,由于金属氢化物过度的热力学稳定性导致的氢吸收/解吸动力学较差,使得镁基储氢合金目前不适合实际应用,因此,人们致力于克服这些不足。一些样品制备方法,如熔炼、粉末烧结、扩散、机械合金化、氢化燃烧合成法、表面处理、热处理等,已被广泛用于改变镁基储氢合金的动态性能和循环寿命。此外,还主要探索了一些本征改性策略,包括合金化、纳米结构、催化添加剂掺杂以及与其他氢化物获得纳米复合材料等,以从本征提高镁基储氢合金的性能。在以往发展的主要储氢合金中,镁和镁基储氢材料被认为具有显着的实际应用可能性,具有以下优点:1)镁资源丰富且经济。Mg元素含量丰富,约占地壳的2.35%,居第8位;2)密度低,仅为1.74gcm-3;3)超强的储氢能力。纯Mg的理论储氢量为7.6wt%(重量百分比),Mg2Ni为3.6wt%。

基于丙氨酸盐的系统

编辑铝酸钠(NaAlH4)是一种用于储氢的复合氢化物。晶体结构于1979年通过单晶X射线衍射研究首次确定。原子结构由孤立的[AlH4]-四面体组成,其中Na原子被八个[AlH4]−四面体在一个扭曲的正方形中。自1950年代以来,人们就知道从NaAlH4释放氢气。1997年,Bogdanovic发现材料的TiO2掺杂使该过程在适度的温度和压力下是可逆的。TiO2掺杂材料在储氢方面是可逆的,NaAlH4是目前最先进的可逆固态储氢材料,可在低温下使用,含氢量为5.6wt.%。化学反应为,3NaAlH4←催化剂→Na3AlH6+2Al+3H2←催化剂→3NaH+Al+3/2H2。从NaAlH4变为Na3AlH6所需的热量为37kJ/mol。从Na3AlH6变为NaH所需的热量为47kJ/mol。原则上,NaAlH4的第一步在大约190°C时释放3.7wt.%的氢气,第二步在加热时在大约225°C时释放1.8wt.%的氢气。NaH的进一步脱氢仅在高于400°C的温度下发生。这个温度对于技术应用来说太高了,因此不能用于燃料电池汽车。1947年,通过将氢化锂溶解在氯化铝的醚溶液中,首次合成了铝酸锂(LiAlH4)。LiAlH4的理论重量容量为10.5wt%H2,并在以下三个步骤中脱氢:3LiAlH4↔Li3AlH6+3H2+2Al(423–448K;5.3wt%H2;ΔH=-10kJ·mol-1H2);Li3AlH6↔3LiH+Al+1.5H2(453–493K;2.6wt%H2;ΔH=25kJ·mol-1H2);3LiH+3Al↔3LiAl+3/2H2(>673K;2.6wt%H2;ΔH=140kJ·mol-1H2)。前两个步骤导致释放的氢气总量等于7.9wt%,这对于实际应用可能很有吸引力,但工作温度和解吸动力学仍远未达到实际目标。过去几年已经应用了几种策略来克服这些限制,例如球磨和催化剂添加。丙氨酸钾(KAlH4)最早由Ashby等人制备。在甲苯、四氢呋喃和二甘醇二甲醚中一步合成。关于氢吸收和解吸特性,这种铝酸盐几乎没有被研究过。Morioka等人通过程序升温脱附(TPD)分析,提出以下脱氢机理:3KAlH4→K3AlH6+2Al+3H2(573K,ΔH=55kJ·mol−1H2;2.9wt%H2),K3AlH6→3KH+Al+3/2H2(613K,ΔH=70kJ·mol-1H2;1.4wt%H2),3KH→3K+3/2H2(703K,1.4wt%H2)。在相对较低的氢气压力和温度下,这些反应被证明是可逆的,无需添加催化剂。发现添加TiCl3可将第一个脱氢步骤的工作温度降低50K,但在最后两个反应步骤中没有记录到变化。

有机氢载体

编辑不饱和有机化合物可以储存大量的氢气。这些液态有机氢载体(LOHC)被氢化用于储存,并在需要能量/氢时再次脱氢。使用LOHC可以达到相对较高的重量存储密度(约6wt-%),并且总体能源效率高于其他化学存储选项,例如从氢气中生产甲烷。LOHC的加氢和脱氢都需要催化剂。已经证明,用杂原子(如N、O等)代替烃可以提高可逆脱氢/加氢性能。

环烷烃

早期对LOHC的研究主要集中在环烷烃上,具有较高的氢气容量(6-8wt%)和产生无COx的氢气。杂环芳族化合物(或N-杂环)也适用于该任务。LOHC研究中的一种化合物是N-乙基咔唑(NEC),但确实存在许多其他化合物。已在工业中用作传热流体的二苄基甲苯被确定为潜在的LOHC。具有-39°C(熔点)和390°C(沸点)之间的宽液体范围和6.2wt%二苄基甲苯的储氢密度,非常适合用作LOHC材料。甲酸已被认为是一种很有前途的储氢材料,其储氢容量为4.4wt%。报告为LOHC的环烷烃包括环己烷、甲基环己烷和萘烷。环烷烃的脱氢是高度吸热的(63-69kJ/molH2),这意味着该过程需要高温。十氢化萘的脱氢是三种环烷烃中热力学最受青睐的,甲基环己烷由于甲基的存在而位居第二。用于环烷烃脱氢的催化剂开发研究已经进行了数十年。对镍(Ni)、钼(Mo)和铂(Pt)基催化剂的脱氢反应进行了深入研究。然而,焦化仍然是催化剂长期稳定性的一大挑战。添加第二金属如W、Ir、Re、Rh和Pd等和/或促进剂(如Ca)和选择合适的载体(如CNF和Al2O3)可有效防止焦化。对于环己烷,有两种脱氢机制,六重态机制和双重态机制。两种机理的区别在于它们是否是脱氢过程中的中间产物。在六重机制中,环己烷覆盖在催化剂表面并直接脱氢生成苯。相反,在双机制中,由于C=C双键,氢将逐步释放。

N-杂环

与简单的碳环相比,杂环的氢化和脱氢所需的温度显着下降。在所有N-杂环中,十二氢-N-乙基咔唑(12H-NEC)和NEC的饱和-不饱和对被认为是具有相当大的氢含量(5.8wt%)的有前途的储氢候选物。右上角的图显示了12H-NEC和NEC对的脱氢和加氢。NEC到12H-NEC的标准催化剂是基于Ru和Rh的。在7MPa和130℃-150℃下加氢选择性可达97%。虽然N-杂环可以优化环烷烃的不利热力学性质,但仍有许多问题没有解决,如成本高、毒性大、动力学障碍等。咪唑离子液体如烷基(芳基)-3-甲基咪唑N-双(三氟甲磺酰基)亚胺酸盐在经典Pd/C或Ir0纳米颗粒催化剂存在下可可逆地添加6-12个氢原子,可用作-板储氢装置。这些盐在大气压下最多可容纳30gL-1的氢气。

甲酸

甲酸是一种高效的储氢材料,尽管其H2密度较低。在非常宽的压力范围(1–600bar)中产生了不含一氧化碳的氢气。基于水溶性钌催化剂的均相催化体系在水溶液中选择性地将HCOOH分解为H2和CO2。该催化体系克服了其他催化剂在甲酸分解方面的局限性(例如稳定性差、催化寿命有限、形成CO),使其成为一种可行的储氢材料。这种分解的副产物二氧化碳可以用作氢载体,方法是在第二步中将其加氢回甲酸。长期以来,人们一直在研究CO2的催化加氢,并开发了有效的程序。甲酸在室温和大气压下含有53gL-1氢。按重量计算,纯甲酸可储存4.3wt%的氢气。纯甲酸是一种闪点为69°C的液体(参见汽油-40°C,乙醇13°C)。85%的甲酸不易燃。

碳水化合物

碳水化合物(聚合C6H10O5)在由酶混合物(无细胞合成途径生物转化)介导的生物重整器中释放H2。碳水化合物以液体形式提供高储氢密度,具有温和的加压和低温限制:它也可以以固体粉末的形式储存。碳水化合物是世界上最丰富的可再生生物资源。多糖(C6H10O5)n发生C6H10O5+7H2O→12H2+6CO2的水解反应。结果,多糖中的储氢密度为14.8质量%。碳水化合物比其他载体便宜得多。碳水化合物制氢可在30~80°C和约1atm的温和条件下进行,该过程不需要任何昂贵的高压反应器,并且会产生与CO2混合的高纯度氢气,无需额外的产品纯化。在温和的反应条件下,气态产物和水相反应的分离很容易,几乎没有成本。此外,可再生碳水化合物不易燃且完全无毒。与其他氢载体相比,碳水化合物具有成本低、可再生资源、产生的氢纯度高等优点,极具吸引力。

氨及相关化合物

编辑氨

氨(NH3)在适当的催化重整器中释放H2。氨以液体形式提供高储氢密度,具有温和的加压和低温限制:当与水混合时,它也可以在室温和压力下以液体形式储存。氨是世界上第二大最常生产的化学品,并且存在用于制造、运输和分配氨的大型基础设施。氨可以重整以产生没有有害废物的氢气,或者可以与现有燃料混合并在适当的条件下有效燃烧。由于氨中不含碳,因此不会产生碳副产物;从而使这种可能性成为未来的碳中和选择。纯氨在天然气热水器和炉子的大气压下燃烧很差。在汽车发动机的压缩下,它是一种适用于稍微改进的汽油发动机的燃料。氨是一种合适的替代燃料,因为它在NTP下具有18.6MJ/kg的能量密度和无碳燃烧副产物。氨作为储氢材料的广泛应用面临若干挑战。氨是一种有毒气体,在标准温度和压力下具有强烈的气味。此外,商业可行性需要提高氨分解的效率和可扩展性,因为燃料电池膜对残留氨高度敏感,而目前的分解技术产率低。多种过渡金属可用于催化氨分解反应,最有效的是钌。这种催化通过化学吸附起作用,其中N2的吸附能小于解离的反应能。氢气纯化可以通过多种方式实现。可以使用可渗透的氢选择性膜将氢与未反应的氨分离。2005年9月,丹麦技术大学的化学家宣布了一种将氢以饱和氨的形式储存到盐片中的方法。他们声称这将是一种廉价且安全的存储方法。氨的正面和负面属性·pro’s:高理论能量密度,广泛的可用性,大规模商业生产,H2和N2的良性分解途径·con’s:毒性,腐蚀性,高分解温度导致效率损失

肼

肼在电池中分解形成氮和氢/氢化硅和氢化锗也是储氢材料的候选者,因为它们可以经受能量有利的反应以形成共价键合的二聚体而失去氢分子。

化学氢化物

化学氢化物是一种不可逆的储氢材料。从化学氢化物中释放氢气的反应通常是放热的,这使得燃料的再生需要大量能源。NaBH4+2H2O→NaBO2+4H2+300kJ。化学反应为高密度存储提供了潜力,但目前的系统产生的有效密度要低得多。NaBH4的理论有效密度为10.8wt.%,但实际上只有1.1wt.%的有效密度。化学氢化物反应示例:NaBH4(20~35%溶液,用1~3%NaOH稳定)+2H2O(来自燃料电池尾气)→NaBO2(NaOH中的硼砂)+4H2。2LiH+2H2O→2LiOH+2H2。主要的化学氢化物是NH3BH3,它在室温下为蜡状固体,熔点为90°C。由于热分解,在90°C左右会从NH3BH3中释放出氢气。NH3BH3是一种很有前途的储氢材料,因为它具有最高的理论氢重量百分比(19.6%)和最高的氢气体积密度(每体积151kgH2)。NH3BH3的氢气释放是逐步发生的,其中第一个当量的起始温度为90°C,第二个当量的温度为150°C。剩余的氢气将在高于150°C的温度下释放出来。

胺硼烷

在1980年之前,研究了几种用于储氢的化合物,包括复合硼氢化物或铝氢化物和铵盐。这些氢化物的理论氢产率上限为约8.5%(重量)。在仅含有B、N和H(正离子和负离子)的化合物中,代表性实例包括:胺硼烷、氢化硼氨化物、肼-硼烷络合物和八氢三硼酸铵或四氢硼酸铵。其中,胺硼烷(尤其是氨硼烷)作为氢载体已被广泛研究。在1970年代和1980年代,美国陆军和海军资助了旨在开发用于HF/DF和HCl化学激光器以及气体动力激光器的氢/氘气生成化合物的努力。早期的氢气产生配方使用胺硼烷及其衍生物。胺硼烷的点燃形成氮化硼(BN)和氢气。除了氨硼烷(H3BNH3),其他气体发生器包括乙硼烷二铵盐、H2B(NH3)2BH4。

物理存储

编辑在这种情况下,氢以物理形式保留,即作为气体、超临界流体、吸附物或分子夹杂物。考虑到关于玻璃微容器、微孔和纳米孔介质的体积和重量容量以及安全性和再填充时间要求的理论限制和实验结果。

多孔或层状碳

编辑活性炭是具有高表观表面积的高度多孔的无定形碳材料。通过增加表观表面积并将孔径优化至约7Å,可以增加这些材料中的氢物理吸附。这些材料特别令人感兴趣,因为它们可以由废料制成,例如烟头,这些废料已显示出作为高容量储氢材料的前体材料的巨大潜力。石墨烯可以有效地储存氢气。H2加到双键上,形成石墨烷。氢气在加热到450°C时释放。已经提出了基于纳米结构碳(例如碳巴基球和纳米管)的氢载体。然而,氢含量在77K时高达≈3.0-7.0wt%,这与美国能源部设定的值(在接近环境条件下为6wt%)相去甚远。为了实现碳材料作为有效的储氢技术,碳纳米管(CNT)已经掺杂了MgH2。金属氢化物已被证明具有满足美国能源部6wt%要求的理论存储容量(7.6wt%),但由于其高释放温度而限制了实际应用。所提出的机制涉及通过MgH2晶格内的CNT创建快速扩散通道。富勒烯是其他已在该中心进行储氢测试的碳质纳米材料。富勒烯分子由C60封闭结构组成,允许双键碳氢化,产生理论C60H60异构体,氢含量为7.7wt%。然而,这些系统中的释放温度很高(600°C)。

金属有机框架

编辑金属有机框架代表了另一类在分子水平上储存氢和能量的合成多孔材料。MOFs是高度结晶的无机-有机混合结构,包含金属簇或离子(二级结构单元)作为节点和有机配体作为连接体。当在溶剂交换和真空加热过程中去除占据孔隙的客体分子(溶剂)时,可以在不破坏框架稳定性的情况下实现MOF的多孔结构,并且氢分子将通过物理吸附吸附到孔隙表面。与传统的沸石和多孔碳材料相比,MOF具有非常多的孔和表面积,可以在给定的体积内吸收更高的氢。因此,自2003年引入第一个基于MOF的储氢系统以来,MOF储氢的研究兴趣一直在增长。由于基于SBU和接头的不同组合的MOF存在无限的几何和化学变化,因此许多研究探索了哪种组合将通过不同的金属离子和接头材料提供最大的氢吸收。

影响储氢能力的因素

MOFs的温度、压力和成分会影响它们的储氢能力。MOFs的吸附容量在较高温度下较低,在较低温度下较高。随着温度的升高,物理吸附减少,化学吸附增加。对于MOF-519和MOF-520,等量吸附热随着压力的增加而降低。对于MOF-5,重量和体积氢吸收都随着压力的增加而增加。总容量可能与变压条件下的可用容量不一致。例如,具有最高总容积的MOF-5和IRMOF-20显示出最少的可用容积。吸收能力可以通过改变结构来增加。例如,PCN-68的吸氢量高于PCN-61。多孔芳香骨架(PAF-1),

MOF的修改

改性MOF的方法有很多,例如MOF催化剂、MOF杂化物、具有金属中心的MOF和掺杂。MOF催化剂具有高表面积、孔隙率和储氢能力。然而,活性金属中心很低。MOF杂化物具有增强的表面积、孔隙率、负载能力和储氢能力。然而,它们并不稳定,缺乏活跃的中心。在MOF中掺杂可以提高储氢能力,但可能存在空间效应,惰性金属稳定性不足。在具有金属中心的MOF中可能会形成相互连接的孔隙和低耐腐蚀性,但它们可能具有良好的结合能和增强的稳定性。2006年,化学家在77K的低温下在MOF-74中实现了高达7.5wt%的储氢浓度。2009年,研究人员在77bar(1,117psi)和77K下使用MOFNOTT-112时达到了10wt%。大多数关于MOF中储氢的文章都报告了在77K温度和1bar压力下的氢吸收能力,因为这些条件通常可用,并且在此温度下氢和MOF之间的结合能与热振动能相比很大。不同的几个因素,如表面积、孔径、连锁、配体结构和样品纯度,会导致MOF中的氢吸收量不同。2020年,研究人员报告称,NU-1501-Al是一种基于金属三核簇的超多孔金属有机框架(MOF),对氢气和甲烷产生了令人印象深刻的重量和体积储存性能,氢气输送能力为14.0%w/w,46.2克/升。

冷冻压缩

氢气的低温压缩储存是唯一满足2015年DOE体积和重量效率目标的技术(参见幻灯片6中的CcH2)。此外,另一项研究表明,低温压缩具有有趣的成本优势:与任何其他技术相比,拥有成本(每英里价格)和存储系统成本(每辆车的价格)实际上是最低的(参见幻灯片13中的第三行).例如,低温压缩氢气系统每英里的成本为0.12美元(包括燃料成本和所有相关的其他成本),而传统的汽油车每英里成本在0.05美元到0.07美元之间。与液体存储一样,低温压缩使用冷氢(20.3K及略高)以达到高能量密度。然而,主要区别在于,当氢气由于与环境的热传递(沸腾)而升温时,储罐的压力可以高得多(高达350巴,而液体储存则为几巴))。因此,氢气需要更多的时间才能排出,并且在大多数驾驶情况下,汽车会使用足够的氢气来保持压力远低于排出极限。因此,已经证明使用低温压缩油箱可以实现较高的续驶里程:安装在丰田普锐斯氢燃料发动机上的满油箱可行驶超过650英里(1,050公里)。研究仍在进行中,以研究和展示该技术的全部潜力。截至2010年,BMW集团已开始对低温压缩车辆存储系统进行彻底的组件和系统级验证,以使其进入商业产品。

笼形水合物

2002年首次报道了笼形水合物中的H2,但需要非常高的压力才能稳定。2004年,研究人员表明,通过添加少量促进物质(如THF),可以在环境温度和10巴下形成固体含H2水合物。这些包合物的理论最大氢密度约为5wt%和40kg/m3。

玻璃毛细管阵列

俄罗斯、以色列和德国科学家团队合作开发了一种基于玻璃毛细管阵列的创新技术,用于在移动应用中安全注入、储存和控制释放氢气。C.En技术已实现美国能源部(DOE)2010年车载储氢系统的目标。DOE2015年的目标可以使用柔性玻璃毛细管和低温压缩储氢方法来实现。

玻璃微球

空心玻璃微球(HGM)可用于控制氢气的储存和释放。直径为1至100μm、密度为1.0至2.0gm/cc和具有10至1000埃开口的多孔壁的HGM被考虑用于储氢。HGMs用于储氢的优点是无毒、轻、便宜、可回收、可逆、在大气条件下易于处理、能够储存在罐中,并且其中的氢气是非爆炸性的。这些HGM中的每一个都能够容纳高达150MPa的氢气,而没有大型加压罐的笨重和体积。所有这些品质在车辆应用中都是有利的。除了这些优点之外,由于氢扩散性具有很大的温度依赖性,HGM被视为一种可能的氢溶液。在室温下,扩散率非常低,氢被困在HGM中。HGM的缺点是要有效地填充和放出氢气,温度必须至少为300°C,这显着增加了HGM在储氢中的运营成本。高温可部分归因于玻璃是绝缘体并且具有低导热性;这阻碍了氢的扩散性,因此需要更高的温度来实现所需的输出。为了使这项技术在商业应用中更具经济可行性,正在进行研究以提高氢通过HGM的扩散效率。Dalai等人进行的一项研究。试图通过在玻璃中掺杂钴来增加HGM的热导率。在这样做的过程中,他们将10wt%Co的热导率从0.0072提高到0.198W/mK。尽管随着金属氧化物开始覆盖孔中的孔隙,氢吸附的增加仅在2wt%Co(0.103W/mK)时可见。玻璃外壳。该研究得出结论,在200°C和10bar条件下,含2wt%Co的储氢容量为3.31wt%。与传统加热方法相比,Rapp和Shelby进行的一项研究试图通过掺杂HGM中的光致除气来提高氢释放速率。玻璃掺杂有光学活性金属以与高强度红外光相互作用。研究发现,0.5wt%Fe3O4掺杂的7070硼硅酸盐玻璃的氢释放量与红外灯强度成正比。除了单独通过红外提高扩散率外,氢和掺铁玻璃之间的反应增加了Fe2+/Fe3+比率,这增加了红外吸收,因此进一步提高了氢产率。截至2020年,在研究HGM方面取得的进展提高了其效率,但仍达不到能源部对该技术的目标。氢气吸附和释放的操作温度是商业化的最大障碍。

固定式储氢

编辑与移动应用不同,氢密度对于固定应用来说不是一个大问题。至于移动应用程序,固定应用程序可以使用成熟的技术:

- 氢气罐中的压缩氢气(CGH2)

- (LH2)低温氢罐中的液态氢

- 在低温氢气罐中溶解氢气

地下储氢

编辑地下储氢是在洞穴、盐丘和枯竭油气田中储氢的实践。多年来,ICI已将大量气态氢储存在洞穴中,没有遇到任何困难。地下储存大量液态氢可作为电网储能。往返效率约为40%(与抽水蓄能(PHES)的75-80%相比),如果只需要有限的存储小时数,成本略高于抽水蓄能。欧洲工作人员工作文件引用的另一项研究发现,对于大规模储存,最便宜的选择是使用电解槽、盐穴储存和联合循环发电厂储存2,000小时的氢气,价格为140欧元/兆瓦时。欧洲项目Hyunder在2013年表示,由于PHES和CAES系统无法覆盖,因此需要额外的85个洞穴来储存风能和太阳能。德国一项关于盐穴储氢的案例研究发现,如果将德国剩余的电力(到2025年占可变可再生能源发电总量的7%,到2050年占20%)转化为氢气并储存在地下,那么这些数量将需要大约15个盐穴到2025年将达到500,000立方米,到2050年将有大约60个洞穴——相当于德国目前运营的气穴数量的大约三分之一。在美国,桑迪亚实验室正在对枯竭油气田中的氢气储存进行研究,由于现有大约270万口枯竭井,这些油气田很容易吸收大量可再生生产的氢气。

燃气发电

编辑天然气发电是一种将电能转换为气体燃料的技术。有两种方法:第一种是利用电力分解水,将产生的氢气注入天然气电网;第二种效率较低的方法是使用电解和Sabatier反应将二氧化碳和氢气转化为甲烷(参见天然气)。第三种选择是通过生物甲烷化将通过电解的氢气与碳源(来自沼气、工业过程或通过直接空气捕获的二氧化碳)的碳源结合,其中生物产甲烷菌(古细菌)消耗二氧化碳和氢气并在厌氧环境中产生甲烷。这个过程非常有效,因为古细菌是自我复制的,只需要低等级(60°C)的热量来进行反应。SoCaLGas还实现了另一种工艺,即在单个电化学步骤中将原始沼气中的二氧化碳转化为甲烷,这是一种将多余的可再生电力转化为可储存天然气的更简单方法。英国已经完成了调查,并准备开始将氢气注入天然气电网,因为电网之前输送的是“城市煤气”,这是一种50%由煤形成的氢气-甲烷气体。审计师毕马威(KPMG)发现,与将英国家庭重新布线以使用由低碳能源驱动的电加热相比,将英国转换为氢气可能会便宜1500亿至2000亿英镑。然后,风力发电机或太阳能电池阵列产生的多余电力或非峰值电力可用于能源网中的负载平衡。利用现有的天然气制氢系统,燃料电池制造商Hydrogenics和天然气分销商Enbridge已联手在加拿大开发这种电力到天然气的系统。氢气的管道储存,其中天然气网络用于储存氢气。在改用天然气之前,德国的天然气网络使用的是煤气,其中大部分(60-65%)由氢气组成。德国天然气网络的存储容量超过200,000GW·h,足以满足数月的能源需求。相比之下,德国所有抽水蓄能电站的容量仅为40GW·h左右。与电力网络(8%)相比,通过天然气网络传输能量的损失(<0.1%)要少得多。NaturalHy研究了使用现有天然气管道输送氢气

汽车车载储氢

编辑便携性是汽车行业面临的最大挑战之一,由于安全问题,高密度存储系统存在问题。高压罐的重量比它们所能容纳的氢气重得多。例如,在2014年的丰田Mirai中,满罐仅包含5.7%的氢气,其余的重量都是罐。美国能源部已经为轻型车辆的车载储氢设定了目标。要求清单包括与重量和体积容量、可操作性、耐用性和成本相关的参数。这些目标已被设定为一项旨在提供化石燃料替代品的多年研究计划的目标。在美国总统乔治·W·布什领导下建立的FreedomCAR伙伴关系为氢燃料系统设定了目标。2005年的目标没有达到。目标在2009年进行了修订,以反映从测试车队获得的系统效率的新数据。2017年降低了2020年和最终目标,最终目标设定为每千克系统总重量65克H2,每升系统50克H2。需要注意的是,这些目标是针对储氢系统的,而不是针对氢化物等储氢材料的。系统密度通常是工作材料的一半左右,因此虽然一种材料可以储存6wt%H2,但使用该材料的工作系统在储罐、温度和压力控制设备等重量的情况下只能达到3wt%,被认为。2010年,只有两种存储技术被确定为具有满足DOE目标的潜力:MOF-177的容积容量超过了2010年的目标,而冷冻压缩H2的重量和容积容量超过了2015年更严格的目标(见幻灯片6).燃料电池动力汽车的目标是提供超过300英里的行驶里程。美国燃料电池技术办公室设定的长期目标包括使用纳米材料来提高最大范围。

燃料电池和存储

编辑由于其清洁燃烧的特性,氢气是汽车行业的清洁燃料替代品。氢基燃料可以显着减少二氧化碳、二氧化硫和氮氧化物等温室气体的排放。使用氢燃料电池(HFC)的三个问题是效率、尺寸和气体的安全车载存储。这种新兴技术的其他主要缺点涉及成本、可操作性和耐用性问题,这些问题仍然需要从现有系统中改进。为了应对这些挑战,已提出使用纳米材料作为传统储氢系统的替代选择。使用纳米材料可以提供更高密度的系统,并增加美国能源部设定的300英里目标的行驶距离。碳纳米管和金属氢化物等碳质材料是研究的主要焦点。由于它们的多功能性、多功能性、机械性能和相对于其他替代品的低成本,目前正在考虑将它们用于车载存储系统。

纳米材料在燃料电池中的其他优势

编辑在车载储氢系统中引入纳米材料可能是汽车行业的一个主要转折点。然而,存储并不是纳米材料可能有助于燃料电池的唯一方面。不同的研究表明,使用TiO2/SnO2纳米颗粒可以增强用于HFC的Nafion膜的传输和催化性能。性能的提高是由于纳米颗粒的催化活性而导致的氢分解动力学的改善。此外,该系统表现出更快的质子在细胞内的传输,这使得具有纳米颗粒复合膜的HFC成为一种有前途的替代品。英国曼彻斯特城市大学的一个研究小组使用由类石墨烯材料组成的丝网印刷电极介绍了纳米材料在水分解中的另一种应用。已经使用光电化学技术开发了类似的系统。

现在和未来的储氢

编辑储氢材料研究领域广阔,发表论文数万篇。根据收集自WebofScience并在VantagePoint®文献计量软件中处理的2000年至2015年期间的论文,构成了储氢材料研究的科学计量学综述。据文献报道,氢能在2000年代经历了一个炒作周期式的发展。储氢材料的研究从2000年到2010年以递增的速度增长。之后,增长继续但速度下降,并在2015年达到了一个平稳期。从单个国家的产出来看,各国之间存在一个分裂,2010年之后转为恒定或略有下降的产量,如欧盟国家、美国和日本,以及那些产量持续增长到2015年的国家,比如中国和韩国。发表论文最多的国家是中国、欧盟和美国,其次是日本。中国在整个期间保持领先地位,储氢材料出版物在其总研究产出中的份额更高。在材料类别中,金属有机框架是研究最多的材料,其次是简单氢化物。确定了三种典型行为:

- 新材料,2004年后主要研究MOFs、硼氢化物等;

- 经典材料,贯穿整个时期,随着论文数量的增加,如简单氢化物,以及

- 到该时期结束时研究停滞或下降的材料,例如AB5合金和碳纳米管。

然而,目前的物理吸附技术离商业化还很远。实验研究针对小于100g的小样本进行。所描述的技术通常需要高压和/或低温。因此,我们认为这些技术在其当前的技术状态下不是单独的新技术,而是作为当前压缩和液化方法的一种有价值的附加物。物理吸附过程是可逆的,因为不涉及活化能并且相互作用能非常低。在金属有机骨架、多孔碳、沸石、包合物和有机聚合物等材料中,氢物理吸附在孔隙表面。在这些类别的材料中,储氢能力主要取决于表面积和孔体积。将这些吸附剂用作储氢材料的主要限制是氢气与吸附剂表面之间的范德华相互作用能较弱。因此,许多基于物理吸附的材料在液氮温度和高压下具有高存储容量,但在环境温度和压力下它们的容量变得非常低。LOHC,液态有机储氢系统是一种很有前途的未来储氢技术。LOHC是可以通过化学反应吸收和释放氢的有机化合物。这些化合物的特征在于它们可以在循环过程中装载和卸载大量氢。原则上,每个不饱和化合物(具有CC双键或三键的有机分子)在氢化过程中都可以吸收氢。该技术确保在储氢过程中完全避免化合物释放到大气中。因此,LOHC是一种有吸引力的方式,可以以液体能量携带分子的形式为移动应用提供风能和太阳能,这些分子的储能密度和可管理性与当今的化石燃料相似。

内容由匿名用户提供,本内容不代表vibaike.com立场,内容投诉举报请联系vibaike.com客服。如若转载,请注明出处:https://vibaike.com/145021/